“СТАЛЬ”. № 10. 2024 г. ISSN 0038—920X

Авторы: Докт. техн. наук Б. Л. Красный, канд. техн. наук А. Б. Красный, канд. техн. наук Д. А. Серебрянский. ООО «НТЦ «Бакор» (г. Москва, Россия)

Фильтровальные установки на основе волокнистых высокотемпературных керамических фильтрующих элементов (ФГВК) появились 25 лет назад. В США разработкой и внедрением занималась компания Madison Filters, в России c 2000 г. ООО НТЦ «Бакор».

Основное преимущество ФГВК относительно фильтрующих элементов для очистки высокотемпературных газов предыдущего поколения, основанных на зернистых материалах – это возможность их изготовления для очистки больших объемов очищаемых газов (более 1 млн м3 /ч). Площадь фильтрации одного фильтрующего элемента ФГВК – до 2,64 м2 , наружный диаметр 150 мм, а длина до 6000 мм. Широкое распространение фильтровальных установок на основе ФГВК в различных отраслях промышленности требует определения таких технических характеристик, как прочность, проницаемость, стойкость к влажным и агрессивным газам, эффективность очистки. ФГВК основаны на алюмосиликатных волокнах. Химический состав волокон: Al2O3 – 44 %, SiO2 – 56 %. На рис. 1 приведен общий вид фильтрующих элементов (а) гибких с проволочным каркасом, применяемых в типовых рукавных фильтрах, и керамических волокнистых (б).

Рис. 1. Общий вид фильтрующих элементов: а – гибкий фильтрующий элемент на металлическом каркасе при- меняется в рукавных фильтрах; б – жесткий керамический волокнистый фильтрующий элемент ФГВК применяется в ФКИ

Гибкие фильтрующие элементы, получившие распространение для фильтрации газов, имеют широкую номенклатуру типов применяемых материалов, однако максимальная температура, например для материала иностранного производства Nomex, составляет 200 °С, а для стеклотканных рукавов – 250 °С. Стоит отметить, что в процессе импульсной регенерации происходит механическое взаимодействие рукава и металлического каркаса, которое истирает рукав. Срок службы стеклотканных фильтрующих элементов обычно не превышает одного года. Керамические волокнистые фильтрующие элементы изготавливаются в виде полой свечи, у которой с одной стороны фланец, а с другой эллиптическое дно.

Последние 20 лет получили распространение комплексные системы очистки газов с керамическими волокнистыми высокотемпературными фильтрующими элементами и установками на их основе. В таких установках можно проводить очистку газов без охлаждения не только от взвешенных частиц пыли, но и от вредных газов, таких как CO, NOx, SO2, HF, HCl, ЛОС, ПХДД/ПХДФ, бенз(а)пирена. Однако в открытой печати отсутствуют данные о характеристиках работы таких фильтрующих элементов, как прочность, проницаемость, стойкость к влажным и агрессивным газам, а также об эффективности очистки газов в фильтровальных установках с волокнистыми керамическими фильтрующими элементами. В данной статье приведены результаты исследований, практической работы, технические характеристики, экономические и экологические аспекты применения керамических фильтров в различных отраслях промышленности, в том числе черной, цветной металлургии, в производстве теплоизоляционных материалов стекла.

Конструкция ФГВК – самонесущая [1 – 5]. Наружный диаметр 60 или 150 мм и длина от 1000 до 6000 мм, толщина стенки 10 – 20 мм. Элементы длиной более 3000 мм изготавливают из двух сегментов. Сегменты соединяют между собой различными способами: фланцевым соединением, резьбой, изготовленной в теле фильтрующего элемента, специальной металлической вставкой – соединителем в зависимости от условий применения. Пористость ФГВК – 90 %, плотность материала 0,3-0,35 г/см3 . В керамических фильтрующих элементах можно проводить очистку газов с температурой до 1000°. Однако на практике применения ФГВК температура очищаемого газа ограничена свойствами конструкционных металлов, из которых изготавливают фильтровальные установки, в которых устанавливают ФГВК, и в большинстве случаев – до 500 °С.

В Германии разработан стандарт на высокотемпературные фильтры [6]. ФГВК должен обеспечивать воздухопроницаемость, позволяющую применять в системах газоочисток стандартные тягодутьевые машины среднего и высокого давления, при этом иметь достаточную прочность. Измерения прочности образцов ФГВК, изготовленных в НТЦ Бакор, проводили двумя методами разрушающего контроля: сжатие О-образного, С-образного кольца и на разрыв галтели. Измерения проводили по методике [7]. Результаты испытаний на прочность образцов ФГВК НТЦ Бакор сравнивались с данными, приведенными в [8]. Общий вид экспериментальных установок приведен на рис. 2.

Анализируя экспериментальные данные, приведенные в табл. 1, можно сделать вывод, что прочность образцов волокнистых газовых фильтров ФГВК в 1,7 раза выше при тесте на диаметральное сжатие и в 2,7 раза выше при тесте на растяжение по сравнению с образцом иностранного производства согласно данным [8].

Анализируя экспериментальные данные, приведенные в табл. 1, можно сделать вывод, что прочность образцов волокнистых газовых фильтров ФГВК в 1,7 раза выше при тесте на диаметральное сжатие и в 2,7 раза выше при тесте на растяжение по сравнению с образцом иностранного производства согласно данным [8].

Таблица 1. Сравнительные результаты испытаний на прочность образцов волокнистых газовых фильтров производства «НТЦ Бакор» и образцов иностранного производства

Параметр | Единица измерения | Прочность на диаметральное сжатие | Прочность на разрыв |

Фильтр ФГВК производства НТЦ Бакор | МПа | 0,68 | 0,71 |

Фильтр иностранного производства [8] | МПа | 0,40 | 0,26 |

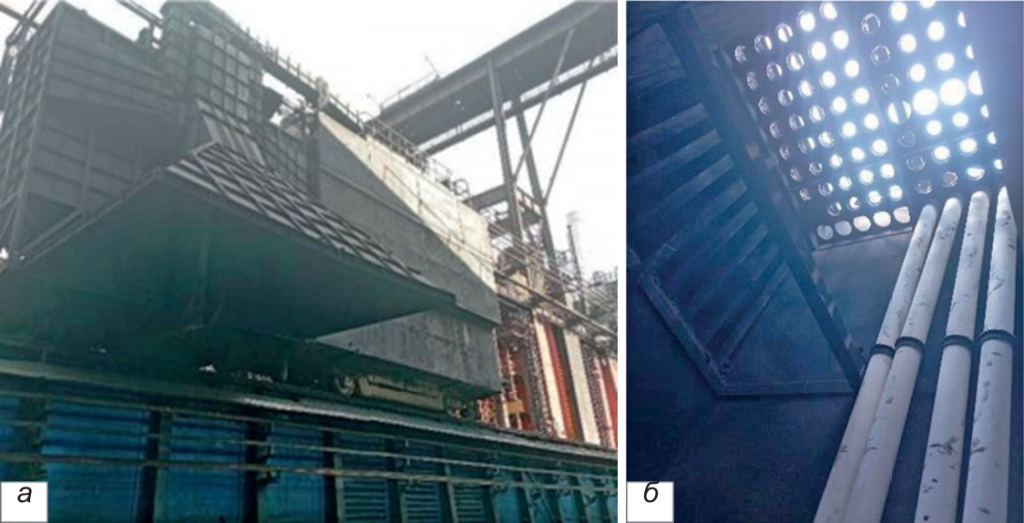

Промышленные испытания ФГВК 150/110-3000 (длина фильтрующих элементов 3000 мм) были проведены на горно-обогатительном комбинате предприятия черной металлургии в системе аспирации загрузки железорудных окатышей в железнодорожные вагоны в 2022 г. Пилотная экспериментальная установка ФКИ 5,3 была подключена на байпасе существующей газоочистки. Установка находилась в круглосуточной эксплуатации 30 дней. Прочность волокнистых керамических газовых фильтров до и после проведения испытаний в промышленных условиях отличается не более чем на 1 %, что находится в пределах погрешности метода измерений. Комбинированные испытания ФГВК 150/110-4000 с фланцевым соединением сегментов начаты с октября 2023 г. и продолжаются до сих пор в режиме опытной эксплуатации на металлургическом комбинате в системе беспылевой выдачи кокса (рис. 3).

Таблица 2. Результаты полупромышленных испытаний фильтра керамического импульсного ФКИ

№ п/п | Параметр | Ед. изм. | ЖРК окатыши | Апатит | ЖРК Сушка | ЖРК Обжиг |

1 2 3 4 5 6 7 8 9 | Среднее время фильтроцикла Температура очищаемого газа Медианный диаметр частиц пыли Удельная газовая нагрузка Начальное Dр (после регенерации) Предельное Dр (перед регенерацией) Концентрация пыли на входе Концентрация пыли на выходе Эффективность очистки | мин °С мкм м3/(м2 × ч) Па Па 3 г/нм 3 мг/нм % | 18-30 40 15 75 1280 1500 5,0 4 99,92 | 20 120 5 60-75 2000 2600 7,2 9 99,1 | 60 70 10,6 60-75 900 1500 1 8 99,2 | 174 100 7,4 60-80 900 1500 1,124 7 99,4 |

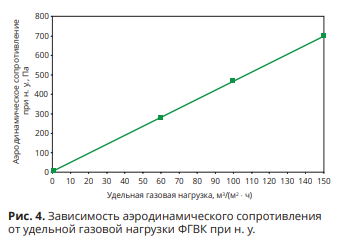

Стоит отметить, что фильтровальная установка находится на железнодорожном ходу и с ускорением перемещается относительно коксохимической батареи, подвергая непрерывному механическому воздействию керамические фильтрующие элементы. Механические воздействия преимущественно связаны с изгибающими нагрузками и вибрацией. Кроме того, на керамические фильтрующие элементы попадает газопылевой поток с резкими перепадами температуры от –30 до +600 °С. Срок службы керамических фильтрующих элементов в данных условиях обычно составляет 1,5-2 года. Воздухопроницаемость ФГВК при их производстве определяется в соответствии с методикой [9] а в промышленных условиях в соответствии с [10, 11]. На рис. 4 приведена зависимость аэродинамического сопротивления керамических фильтрующих элементов от удельной газовой нагрузки при нормальных условиях на незапыленном потоке. В рабочих условиях аэродинамическое сопротивление фильтрованию при очистке газов от твердых частиц пыли складывается из сопротивления фильтровальной перегородки (ΔP1) и сопротивления слоя пыли (ΔP2), а также вязкости газов μ, концентрации твердых частиц Z1, удельной газовой нагрузки q: ∆P = ∆P1 + ∆P2 = µq (A + B ⋅ M1), (1) где M1 = Z1 ⋅ q ⋅ τ.

Стоит отметить, что фильтровальная установка находится на железнодорожном ходу и с ускорением перемещается относительно коксохимической батареи, подвергая непрерывному механическому воздействию керамические фильтрующие элементы. Механические воздействия преимущественно связаны с изгибающими нагрузками и вибрацией. Кроме того, на керамические фильтрующие элементы попадает газопылевой поток с резкими перепадами температуры от –30 до +600 °С. Срок службы керамических фильтрующих элементов в данных условиях обычно составляет 1,5-2 года. Воздухопроницаемость ФГВК при их производстве определяется в соответствии с методикой [9] а в промышленных условиях в соответствии с [10, 11]. На рис. 4 приведена зависимость аэродинамического сопротивления керамических фильтрующих элементов от удельной газовой нагрузки при нормальных условиях на незапыленном потоке. В рабочих условиях аэродинамическое сопротивление фильтрованию при очистке газов от твердых частиц пыли складывается из сопротивления фильтровальной перегородки (ΔP1) и сопротивления слоя пыли (ΔP2), а также вязкости газов μ, концентрации твердых частиц Z1, удельной газовой нагрузки q: ∆P = ∆P1 + ∆P2 = µq (A + B ⋅ M1), (1) где M1 = Z1 ⋅ q ⋅ τ.

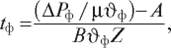

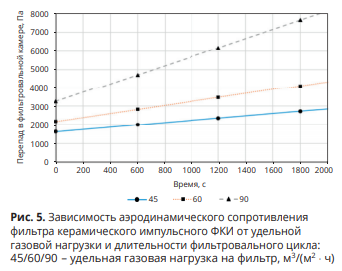

Экспериментальное определение фильтровальных констант A и B в результате проведения полупромышленных испытаний пилотных установок ФКИ в условиях действующих производств позволяют определять целесообразную удельную газовую нагрузку и длительность фильтровального цикла (время между импульсными регенерациями) по зависимости:

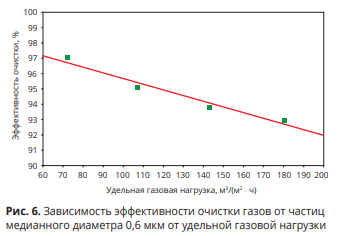

, (2) где ϑф – скорость фильтрации. Результаты расчета длительности фильтровального цикла, рассчитанного по зависимости (2) на основе экспериментально установленных констант фильтрации А = 20 ⋅ 109 1/м, В = 50 ⋅ 109 м/кг при полупромышленных испытаниях ФКИ 5,3 в системе аспирации загрузки железорудных окатышей в железнодорожные вагоны, приведены на рис. 5. (данные табл. 1). По данным, приведенным на рис. 5, выбирают целесообразную удельную газовую нагрузку и длительность фильтроцикла, рассчитывают расход сжатого воздуха на импульсную регенерацию. Результаты испытаний пилотных установок на основе ФГВК, подключенных на байпасе к существующим газоочистным установкам в условиях действующих производств в интервале температур от 40 до 120 °С, приведены в табл. 1, в интервале температур от 200 до 400 °С приведены в табл. 3. Данные, приведенные в табл. 1 и 3, свидетельствуют о возможности применения в системах очистки газов с керамическими фильтрами стандартных тягодутьевых машин среднего и высокого давления в зависимости от количества аппаратов в системе, а также протяженности газоходов. Испытания образцов ФГВК на эффективность очистки от твердых частиц в соответствии с VDI 3926 с использованием тестовых аэрозолей проводились в специализированной лаборатории. Испытательная установка состояла из генератора частиц, разбавителя, испытательной камеры, дифференциального манометра и счетчика частиц AeroTrak 9306-V2. На рис. 6. приведены результаты тестовых испытаний образцов ФГВК при очистке потока от частиц с медианным диаметром 0,6 мкм. Результаты испытаний, приведенные на рис. 6, позволяют классифицировать керамические волокнистые фильтрующие элементы как класс фильтрации H10 (высокоэффективный фильтр) в соответствии с ГОСТ Р 51251–99.

Таблица 3. Время цикла работы фильтра между импульсной регенерацией при разной влажности аспирируемого потока

Относительная влажность, % | 50 (ненасыщенный) | 100 (насыщенный) | >100 с выпадением влаги (пересыщенный) |

Длительность фильтроцикла, мин | 36 | 22 | 12 |

Остаточное сопротивление, Па | 730 | 970 | 1075 |

Абсолютная влажность, кг/м3 | 0,0249 | 0,0377 | 0,1028 |

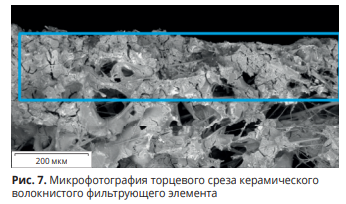

Промышленные испытания пилотной установки ФКИ 9,8 с ФГВК в условиях действующего производства по определению эффективности очистки проводились на байпасе системы газоочистки конвертерной печи плавки ломов вторичной меди, бронзы и шлаков камерных печей. Медианный диаметр частиц, поступающих на очистку, составлял 1,1 мкм. Температура очищаемых газов на входе в ФКИ 9,8 в период испытаний была 195 °С, удельная газовая нагрузка – 70 м3 / (м2 ⋅ ч), начальная концентрация твердых частиц 360 мг/м3 , конечная концентрация после очистки газов в ФГВК составила 1 мг/м3 . Подобные результаты по конечной запыленности также были достигнуты в системе сепарации высокотемпературных продуктов пиролиза на плазмотронной установке получения водорода и сажи с медианным диаметром 0,4 мкм из углеводородного топлива в АО ГНЦ «Центр Келдыша». Предварительные испытания показали целесообразность применения в данной системе зернистых керамических фильтрующих элементов вместо волокнистых. В период с 2021 по 2024 г. были проведены полупромышленные испытания фильтровальных установок на основе ФГВК в различных отраслях промышленности: черной и цветной металлургии, на горно-обогатительных предприятиях, предприятиях по производству минеральной изоляции, предприятиях по термическому обезвреживанию отходов и др. Результаты по эффективности очистки газов от взвешенных частиц приведены в табл. 1 и 3, из которых видно, что во всех приведенных случаях остаточная концентрация после керамического фильтра не превышает 10 мг/нм3 . После проведения каждого испытания в промышленных условиях образцы керамических фильтрующих элементов ФГВК подвергаются анализу с применением микроскопа. На рис. 7 приведена микрофотография торцевого среза керамического волокнистого фильтрующего элемента после одного месяца эксплуатации. На рисунке видно, что глубина проникновения твердых частиц в тело фильтрующего элемента не превышает 2 мм при толщине стенки фильтрующего элемента 20 мм.

Промышленные испытания пилотной установки ФКИ 9,8 с ФГВК в условиях действующего производства по определению эффективности очистки проводились на байпасе системы газоочистки конвертерной печи плавки ломов вторичной меди, бронзы и шлаков камерных печей. Медианный диаметр частиц, поступающих на очистку, составлял 1,1 мкм. Температура очищаемых газов на входе в ФКИ 9,8 в период испытаний была 195 °С, удельная газовая нагрузка – 70 м3 / (м2 ⋅ ч), начальная концентрация твердых частиц 360 мг/м3 , конечная концентрация после очистки газов в ФГВК составила 1 мг/м3 . Подобные результаты по конечной запыленности также были достигнуты в системе сепарации высокотемпературных продуктов пиролиза на плазмотронной установке получения водорода и сажи с медианным диаметром 0,4 мкм из углеводородного топлива в АО ГНЦ «Центр Келдыша». Предварительные испытания показали целесообразность применения в данной системе зернистых керамических фильтрующих элементов вместо волокнистых. В период с 2021 по 2024 г. были проведены полупромышленные испытания фильтровальных установок на основе ФГВК в различных отраслях промышленности: черной и цветной металлургии, на горно-обогатительных предприятиях, предприятиях по производству минеральной изоляции, предприятиях по термическому обезвреживанию отходов и др. Результаты по эффективности очистки газов от взвешенных частиц приведены в табл. 1 и 3, из которых видно, что во всех приведенных случаях остаточная концентрация после керамического фильтра не превышает 10 мг/нм3 . После проведения каждого испытания в промышленных условиях образцы керамических фильтрующих элементов ФГВК подвергаются анализу с применением микроскопа. На рис. 7 приведена микрофотография торцевого среза керамического волокнистого фильтрующего элемента после одного месяца эксплуатации. На рисунке видно, что глубина проникновения твердых частиц в тело фильтрующего элемента не превышает 2 мм при толщине стенки фильтрующего элемента 20 мм.

Влияние влажности очищаемого потока на аэродинамическое сопротивление ФГВК, а также на работоспособность ФКИ 5,3 определялось в условиях действующего производства горно-обогатительного комбината в системе аспирации загрузки железорудных окатышей в железнодорожные вагоны. Температура загружаемых в железнодорожные вагоны окатышей превышает 100 °С, вследствие этого аспирируемый воздух нагревается в летнее время до 40 °С. Испытания проводились в летнее время, поэтому в некоторые периоды испытаний в систему аспирации попадали атмосферные осадки, приводящие к выпадению влаги в бункере-накопителе ФКИ 5,3 (рис. 8, б). В зимнее время эксплуатации данной аспирационной установки рукавный фильтр большую часть времени работает в точке росы (рис. 8, а). Стоит отметить, что в данных испытаниях применялся ФГВК с гидрофобизирующей пропиткой. В период испытаний относительная влажность пылегазового потока на входе в ФКИ 5,3 варьировалась от 25 до 100 %. Поэтому при анализе классифицировали три типа данных относительной влажности аспирационного потока: ненасыщенный – до 100 %, насыщенный – 100 % и пересыщенный – более 100 % с выпадением капельной влаги [12]. Испытания ФКИ проводились при удельной газовой нагрузке 70 м3 /(м2 ⋅ ч), температуре газопылевого потока +30 °С, начальной запыленности 6,5 г/м3 . Результаты испытаний приведены в табл. 3. Из приведенных в табл. 3 данных видно, что остаточное сопротивление растет с увеличением содержания влажности в потоке, что приводит к сокращению длительности фильтроцикла. Данные результаты можно объяснить заполнением пор керамического фильтрующего элемента водой. Вместе с тем стоит отметить, что ФГВК при работе с пересыщенным потоком, а также выпадением из него влаги работал стабильно, выполняя свои функции по очистке газового потока и обеспечивая остаточную концентрацию твердых частиц на выходе не более 4 мг/м3 [13].

Таблица 4. Результаты полупромышленных испытаний комплексных систем очистки газов на основе ФКИ

№ п/п | Установка. Процесс | Ед. изм. | Эффективность очистки и остаточная концентрация вредных веществ. | ||||||

пыль | SO2 | HF | НС1 | СО | ЛОС | ПХДД.Ф нг I-TEQ/Hм3 | |||

1 | УТО 100 К Термическое обезвреживание отходов в уста- новке (tr = 350 °С, DР = 2600 Па, q = 70 м3/м2 × ч, (d50 = 12 мкм) | % мг/нм3 | 99,8 10 | 84 10 | 85,7 0,03 | 79,6 2 | 95,8 43 | 88 0,9 | 90,5 0,001 |

2 | ФКИ 9,8 Кат. Печь плавки вторичной меди. (tr = 350 °С, | % | 99,1 | 88 | 95 | 92 | |||

DР = 1700 Па, t = 0, 25 раз/ч, q = 52 м3/м2 × ч, d50 = 6,5 мкм) | мг/нм3 | 5 | 2 | 0,03 | 1*109 | ||||

3 | ФКИ 0,02 Кат. Камерная печь плавки вторичного алюми- ния (tr = 400 °С, DР = 2800 Па, q = 65 м3/м2 × ч, d50 = 10 мкм) | % мг/нм3 | 99,91 1,1 | 99,73 1,63 | 99,5 0,01 | 98,8 16 | 81,9 68,5 | 90,3 | 90,5 0,0002 |

4 | ФКИ 0,02 Кат. Роторная печь плавки вторичного алюми- ния (tr = 450 °С, DР = 2500 Па, q = 60 м3/м2 × ч, d50 = 22 мкм) | % мг/нм3 | 99,8 10,4 | 99,99 0,01 | 94,5 0,48 | 98,53 4,84 | 90,56 | ||

5 | ФКИ 0,02 Кат. Вельп печь производства цинка (tr = 380 °С, DР = 2500 Па, q =30 м3/м2 × ч) | % мг/нм3 | 99,95 7 | 83 0,678 | 88 6 | 88,5 270 | 84,4 64 | ||

б | УТО 100 К Ваграночная печь производства теплоизоляции | % | 99,9 | 100 | 99,99 | ||||

(с камерой дожигания) (tr = 311 °С, DР = 2400 Па, q = 70 м3/м2 × ч, d50 = 15 мкм) | мг/нм3 | 10 | 7 | 8 | |||||

7 | ФКИ 0,02 Кат. Установка термического обезвреживания | % | 99,3 | 98,8 | |||||

СОЖ | мг/нм3 | 4 | 5 | ||||||

Исследования стойкости ФГВК к высокотемпературным условиям агрессивных сред проводились в условиях действующего производства на нефтеперерабатывающем предприятии в установке регенерации отработанной серной кислоты, в которой в качестве топливного газа используется отходящий сероводород. После котла-утилизатора температура отходящих газов составляет 500 °С, а содержание SO2 в отходящих газах от 25 до 30 %. Очистка газов от взвешенных веществ осуществляется в шести параллельно установленных фильтровальных установках ФКИ, в каждой из которых находится по 256 фильтрующих элементов. Система работает в течение года без остановки. Фильтровальные установки оборудованы импульсной системой регенерации сжатым воздухом. Опытная эксплуатация ФГВК, изготовленных в НТЦ Бакор, проводилась в течение года. В мае 2024 г. при плановом регламентном останове данной установки было определено, что все используемые ФГВК работоспособны и могут продолжить следующий цикл эксплуатации в течение года. С октября 2023 г. в опытной эксплуатации на одном из предприятий по выработке синтез-газа из отходов находятся в эксплуатации ФГВК для обеспыливания отходящих газов при температуре 350 °С. Отходящий синтез-газ содержит СO – 19,7 % H2 – 16,6 %. Качество синтез-газа в ФГВК позволяет направлять его в двигатели внутреннего сгорания либо другие установки для выработки тепловой или электрической энергии.

Таблица 5. Сравнительные показатели систем очистки газов на основе рукавных и керамических фильтров

№ п/п | Параметр | Единица измерения | ГО с рукавным фильтром | ГО с керамическим фильтром | |

1 | Расход газов перед фильтром (в раб. условиях) м3/ч Расход за системой газоочистки (в раб. условиях) м3/ч Потребная площадь фильтрации м2 Аэродинамическое сопротивление системы газоочистки Па Потребная мощность на валу электродвигателя дымососа кВт Тепловая энергия, получаемая от теплообменных аппаратов Гкал/ч Капитальные затраты на системы газоочистки Цена комплекта оборудования с комплектами фильтрующих элементов и затрат на строй монтажные работы. млн руб. Операционные затраты на системы газоочистки Затраты на электрическую энергию на дымосос млн руб/год Затраты на электрическую энергию на импульсную регенерацию млн руб/год Затраты на ремонт оборудования млн руб/год Срок службы сменных фильтрующих элементов год Затраты на фильтрующие элементы млн руб/год Общие расходы млн руб/год Индикативная цена очистки газов (капитальные + операционные расходы) за 20 лет эксплуатации на расход 1 нм3/ч руб/(нм3/ч) | 70039 | 15994 | ||

2 | 64116 | 9340 | |||

3 | 1167 | 267 | |||

4 | 5000 | 8000 | |||

5 | 232 | 79 | |||

6 |

| 4,8 | |||

7 |

63 |

30 | |||

8 |

9,3 |

3,2 | |||

9 | 0,5 | 0,3 | |||

10 | 2,1 | 1 | |||

11 | 2 | 2 | |||

12 | 3,8 | 1,1 | |||

13 | 13,8 | 5,4 | |||

14 | 57828 | 21660 | |||

В настоящее время в черной металлургии получили распространение установки вакуумирования жидкой стали на основе механических вакуумных насосов. Такие установки по сравнению с пароэжекторными насосами более маневренны и менее энергозатратны в эксплуатации. Однако надежность и долговечность механических вакуумных насосов зависят от наличия пыли в вакуумной системе, в связи с этим подобные установки оснащают системами пылеулавливания. Как правило, пыль установок вакуумирования содержит Mg, который активно окисляется при натекании воздуха в систему между дегазациями стали, что приводит к возгоранию рукавов рукавных фильтров, установленных перед вакуумными насосами.

В 2021 г. на одном из металлургических предприятий РФ были проведены полупромышленные испытания керамического фильтра при низких давлениях (абсолютное давление 10 Па) в рабочих условиях действующей установки вакуумирования жидкой стали. Была изготовлена специальная фильтрационная ячейка, в которую помещали керамический фильтрующий элемент диаметром 60 мм и длиной 125 мм. Фильтрационная ячейка присоединялась к газоходу перед существующим фильтром и подключалась к вакуумному насосу. По привесам пыли, собранной на поверхности фильтрующего элемента, и на фильтре АФА, который был установлен за керамическим фильтром, а также по перепаду давления были определены расход потока и концентрация взвешенных частиц. Так, концентрация твердых частиц на входе в фильтровальную ячейку составила 2,2 г/нм3 , концентрация твердых частиц за керамическим фильтрующим элементом составила 3,25 мг/нм3 , при этом эффективность очистки составила 99,86 %. Стоит отметить, что возгорание пыли на поверхности керамических фильтрующих элементов не приведет к нарушению их целостности и снижению проницаемости.

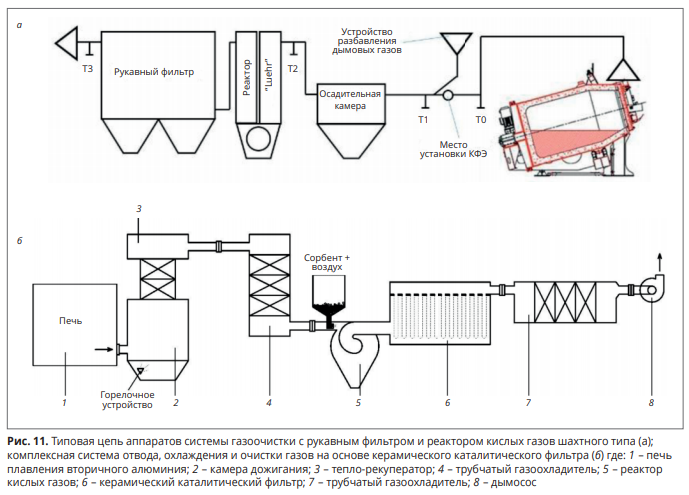

Совмещение очистки газов от твердых частиц с очисткой от вредных газов, таких как NOx, CO, SO2, HF, HCl, ЛОС, ПХДД/Ф, возможно в фильтровальных установках на основе керамических фильтрующих элементов путем их каталитической активации. С 2020 г. в НТЦ Бакор совместно с Институтом катализа СО РАН проводится совместная работа по исследованию и испытаниям каталитически-активных фильтрующих элементов. Разработаны две окислительные композиции на основе MgCr2O4 и одна восстановительная на основеV2O5–MoO3–WO3 для восстановления окислов азота до элементарного азота и паров воды [14 – 17]. Промышленные испытания комплексной очистки газов от пыли и вредных газов в керамических фильтрующих элементах с каталитической активацией проводились на экспериментальных установках собственного производства ФКИ 9,8 и УТО-100 К. Результаты данной работы приведены в табл. 4. Продукты горения термического обезвреживания отходов содержат 14 маркерных веществ, имеющих нормативные показатели, регламентированные ИТС НДТ 9-2020 [18 – 20]. В рамках проведения исследований по эффективности очистки продуктов горения от маркерных веществ, образуемых при термическом обезвреживании отходов, а также государственной экологической экспертизы испытания проводили в г. Череповец в 2022 г. Проведение данных испытаний сопровождалось термическим обезвреживанием 15 групп отходов, среди которых резинотехнические изделия, пластик, медицинские и твердые коммунальные отходы. В пилотной установке в период испытаний сжигалось до 50 кг/ч отходов. На рис. 9 приведено фото пилотной экспериментальной установки УТО100 К. Установка состоит из двух модулей (контейнеров). В первом модуле расположен толкатель отхода, камерная печь с объемом 1,9 м3 , трубчатый газоохладитель. Во втором контейнере расположен фильтр керамический импульсный с системой подачи реагента, теплообменным аппаратом и дымососом.

Результаты промышленных испытаний пилотной установки УТО-100 К при термическом обезвреживании отходов в части показателей параметров отходящих газов приведены в табл. 4. Полученные результаты промышленных испытаний по остаточной концентрации загрязняющих веществ в отходящих газах пилотной установки термического обезвреживания с системой газоочистки на основе керамического каталитического фильтра соответствуют требованиям санитарных норм, а также технологическим нормативам маркерных веществ, приведенных в ИТС 9-2020 г.

Проведенные промышленные испытания легли в основу создания типоразмерного ряда установок термического обезвреживания на основе камерных и роторных печей. В табл. 4 также содержатся результаты полупромышленных испытаний пилотных установок комплексной очистки газов, основанных на волокнистых керамических фильтрующих элементах с каталитической активацией. Некоторые результаты рассмотрим более подробно. Плавка вторичных металлов, таких как цинк, медь, алюминий, сопровождается значительным выделением в атмосферный воздух вредных веществ – полихлорированных дибензодиоксинов и полихлорированных дибензофуранов ПХДД/ПХДФ. О негативном воздействии загрязнителей при производстве вторичной меди изложено, например, в [19, 20]. Такие технологические линии должны быть оборудованы многоступенчатыми системами очистки газов, состоящими обязательно из камер дожигания газов (время выдержки в камерах дожигания не менее 2 с при температуре не менее 900 °С) и фильтров. Фильтры могут быть рукавными или керамическими. В случае применения рукавных фильтров в системе должна быть обязательна «закалка продуктов горения» – резкое охлаждение с 900 до 250 °С за время не более 2 с для предотвращения вторичного образования ПХДД/ПХДФ. Закалка проводится спрейерным охлаждением продуктов горения подачей тонкораспыленной водой. Далее в системах очистки с рукавными фильтрами перед тонкой очисткой в поток с температурой до 140 °С вводится реагент сорбалит – гидратированная известь с активированным углем. Применение керамических фильтров с каталитической пропиткой значительно упрощает технологическую схему и цепь аппаратов очистки.

Применение трубчатых теплообменных аппаратов не увеличивает объем очищаемых продуктов горения. Результаты промышленных испытаний пилотных установок на основе ФГВК с каталитической пропиткой при очистке газов, образуемых при плавке вторичных металлов, приведены в табл. 4, строки 2-5. При очистке газов роторно – наклонно поворотных и камерных печей плавки вторичного алюминия достигнуты нормативные показатели маркерных веществ в соответствии с [21, 22], а при очистке газов, образуемых в камерных и конвертерных печах плавки вторичной меди, в соответствии с [19, 20, 23]. Производство минеральной теплоизоляции сопровождается выделением из ваграночной печи пыли, СО, SO2, H2S, NOx и других вредных веществ. В 2023 г. были проведены полупромышленные испытания пилотной установки УТО 100 К в условиях действующего предприятия по производству теплоизоляционных материалов. Результаты данной работы приведены в табл. 4, пункт 6. При проведении испытаний пилотной установки УТО 100 К были достигнуты показатели маркерных веществ в отходящих газах в соответствии с [24, 25]. Проведенные испытания позволили разработать полномасштабную систему очистки и цепь аппаратов для очистки ваграночных газов. Общий вид разработанной в НТЦ Бакор комплексной системы отвода, охлаждения и очистки ваграночных газов приведен на рис. 10. Особенностью разработанной системы очистки ваграночных газов в отличие от используемых в настоящее время установок иностранного производства является применение керамического фильтра, в котором в одну ступень проводят очистку от взвешенных веществ и SO2 при температуре 300-400 °С.

Разработанная установка очистки ваграночных газов (рис. 10) работает следующим образом: ваграночные газы с содержанием СО до 15 % поступают в трубчатый теплообменный аппарат, в котором они нагреваются от 150 до 400 °С за счет подачи дымовых газов, отбираемых выше по потоку. Нагретые до 400 °С ваграночные газы после трубчатого теплообменного аппарата поступают в керамический фильтр для очистки от взвешенных веществ и SO2. После керамического фильтра ваграночные газы направляются в камеру дожигания, в которой происходит дожиг СО, расход природного газа в рабочих условиях при этом минимальный, порядка 35 м3 /ч. После камеры дожига продукты горения направляются в 5-ходовой теплообменный аппарат, в котором происходит снижение температуры дымовых газов с 850 до 360°С. Охлаждающий дымовые газы воздух при этом нагревается до 650 °С и далее используется для работы самой ваграночной печи. После теплообменного аппарата дымовые газы отводятся из системы газоочистки дымососом в дымовую трубу. Разработанная система очистки ваграночных газов способна обеспечить следующие ключевые показатели маркерных веществ в отходящих газах: пыль ≤ 10 мг/м3 ; СО ≤ 10 мг/м3 ; SO2 50-350 мг/м3 .