ЖУРНАЛ «НОВЫЕ ОГНЕУПОРЫ» № 11, 2011

Красный Б.Л., Тарасовский В.П., Красный А.Б. ЗАО «НТЦ «Бакор»

Изделий из пористой проницаемой керамики сегодня широко применяются в различных областях производства: фильтрующие элементы – изделия процесс эксплуатации которых характеризуется наличием избыточного давления газа или жидкости; изделия с капиллярно-пористой структурой - изделия работа которых основана на использовании капиллярного давления, возникающего на границе раздела жидкость – газ; изделия со специальными свойствами, для которых в процессе эксплуатации характерно взаимодействие поверхности пор с фазой, заранее введённой или пропускаемой по поровым каналам, что интенсифицирует физические и химические процессы.

Многообразие областей применения продиктовало необходимость создания изделий с различной макроструктурой. В таблице 1 приведена классификация макроструктуры изделий из керамических материалов.

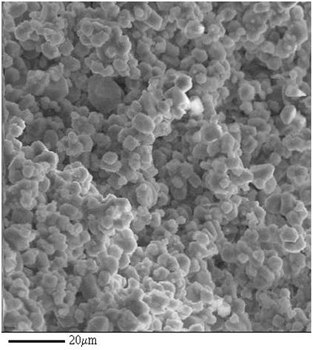

Таблица 1. Классификация пористых проницаемых структур изделий из керамики. С точки зрения объёмов производства наибольшее применение находят изделия из пористых проницаемых керамических материалов из узкофракционированных порошков (ППКМ). Микроструктура такой керамики приведена на рис 1.

С точки зрения объёмов производства наибольшее применение находят изделия из пористых проницаемых керамических материалов из узкофракционированных порошков (ППКМ). Микроструктура такой керамики приведена на рис 1.

Рис. 1. Микроструктура пористой проницаемой керамики из узкофракционированных порошков.

Для создания изделий с микроструктурой приведённой на рис. 1а необходим обжиг при высокой температуре, при которой интенсифицируются диффузионные процессы в кристаллической решётке, за счёт которых происходит упрочнение и частичное уплотнение керамического материала. Изделия из такой пористой проницаемой керамики, как правило, имеют очень высокую коррозионную стойкость в агрессивных средах и температуру эксплуатации, однако их производство связано с большими финансовыми затратами.

В большинстве случаев условия эксплуатации изделий таковы что с точки зрения экономики целесообразно использовать изделия с микроструктурой приведённой на рис. 1б. Для создания керамики с такой микроструктурой применяют узкофракционированный порошок наполнителя и технологическое связующее. В качестве технологического связующего до настоящего времени применяли пластичные огнеупорные или тугоплавкие глины, бентонитовые глины, жидкое щёлочное силикатное стекло и фосфаты. Использование традиционных технологических связующих не позволяло создать изделия из пористых керамических материалов обладающих одновременно комплексом физико-технических свойств: высокой стойкостью в кислотах и щёлочах, прочностью, проницаемостью и имеющих невысокие температуры спекания.

Для решения поставленной задачи были предложены комплексные технологические связующие, которые представляют собой комбинацию традиционно используемых ранее связующих с различными добавками или специально синтезируемые связующие системы.

Представленная работа посвящена исследованию влияния состава комплексной алюмосиликатной связки на физико-технические свойства пористой проницаемой керамики.

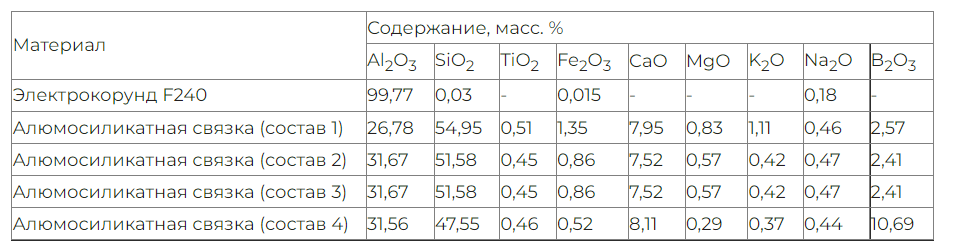

В качестве зернистого наполнителя использовался электрокорунд марки F240, производства ОАО «РУСАЛ Бокситогорск» (ТУ 3988-064-00224450-94). Химический состав электрокорунда и технологической алюмосиликатной связки представлен, в таблице 2.

Таблица 2. Химический состав электрокорунда и комплексных технологических связок

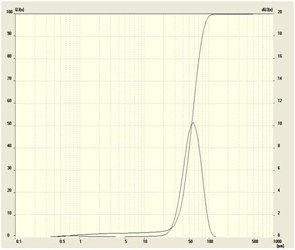

Гранулометрические характеристики порошка электрокорунда представлены на рис. 2.

Рис. 2. Характеристики порошка электрокорунда (лазерный анализатор частиц «Analyzette 22», фирма «Fritsch GmbH», Германия)

Соотношение компонентов в шихте для формования образцов составляло – электрокорунд : алюмосиликатная связка = 85 : 15 (масс.%). В качестве временной технологической связки использовали связку фирмы «Zscimmer&Schwarz GmbН», Германия, марки KB 2097, которую вводили в количестве 10 мас. % сверх 100 масс. % по отношению к шихте.

Опытные образцы для проведения исследований готовили методом полусухого двухстороннего прессования на гидравлическом прессе в виде цилиндров диаметром 40 мм и высотой 35-40 мм при удельном давлении прессования 30 МПа. Обжигались образцы при трех различных температурах: 1250, 1300 и 1350 ºС с выдержкой при максимальной температуре в течение 2 часов в печи с нагревателями из карбида кремния.

Усадку определяли по методике измерения (МИ) МИ 11773998-42-2007; кажущуюся плотность и открытую пористость по МИ 11773998-33-2006; предел прочности при сжатии по МИ 11773998-5-2003. МИ составлены на основе соответствующих ГОСТов применительно к конкретному оборудованию. Всё исследовательское оборудование поверено в Центре стандартизации и метрологии г. Серпухов.

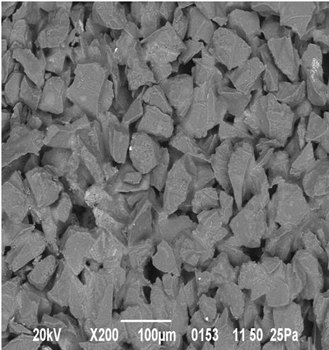

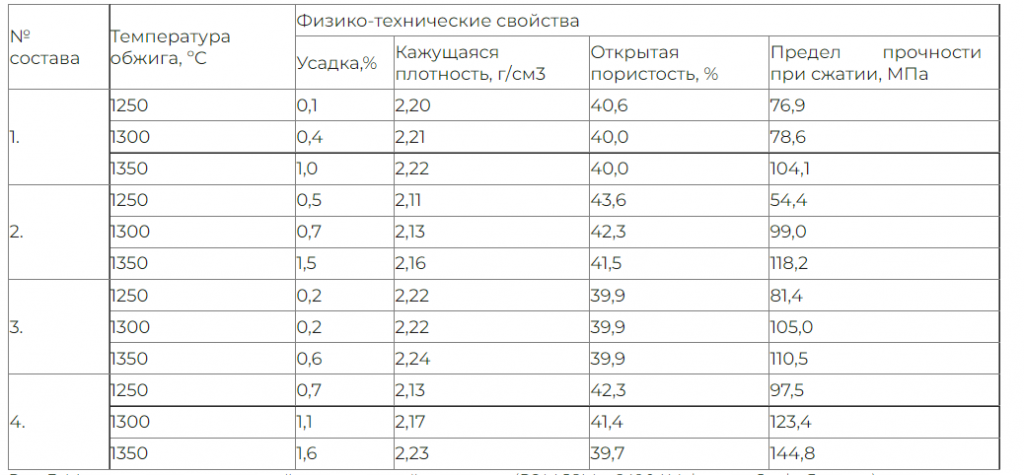

Физико-технические свойства полученных образцов приведены в таблице 3, а микроструктура пористой керамики на рис. 3.

Таблица 3. Физико-технические свойства полученных образцов из пористой проницаемой керамики

Рис. 3. Микроструктура пористой проницаемой керамики (РЭМ JSM – 6490 LV, фирма «Jeol», Япония)

Кислото- и щелочестойкость пористой керамики определяли согласно ГОСТ 473.1-81 по разработанным и применяемым в ЗАО «НТЦ «Бакор» методикам (МИ 11773998-1-2004 и МИ 11773998-2-2004). Использованный в данной работе метод определения химической стойкости основан на определении отношения массы измельченного керамического изделия после его обработки кислотой (щелочью) к массе этого же изделия (порошка) до обработки его кислотой (щелочью). Масса взятой пробы составляла 1,0000 г; размер частиц измельченного материала -1,0 + 0,8 мм; концентрация H2SO4 98% масс, a NaOH - 35%-ый водный раствор; порошок с химическим реагентом в колбе с обратным холодильником кипятили в течение 1 часа.