Красный Б.Л.1, Иконников К.И.1*, Бернт Д.Д.1,3, Сизова А.С.1, Галганова А.Л.1,Поскотинова А.1,2

1 ООО «НТЦ «Бакор» Москва, г. Щербинка, Россия

2 ФГБОУ ВО «Российский химико-технологический университет имени Д.И. Менделеева» Москва, Россия

3 ФГБОУ ВО «Национальный исследовательский ядерный университет «МИФИ» (Московский инженерно-физический институт) Москва, Россия

Аннотация.

Разработана технология, позволяющая осуществлять 3D-печать крупноформатных керамических огнеупоров, применимых в составе тепловых агрегатов и огнеупорной оснастки (например, тигли, формы для литья металлов, огнеупорная футеровка стенок плавильных, стекловаренных печей и химических тепловых реакторов и др.) различной структуры и обеспечиваемых ею свойств. Предлагаемая технология позволяет за счет капиллярного эффекта на границе зерен в печатных слоях добиться крайне высокой межслоевой когезии, позволяя печатать керамические огнеупорные изделия, не ограниченные геометрическими размерами и формой, в том числе готовые футеровки любых тепловых агрегатов.

Аддитивное производство (AП) керамики приходит в область, в которой его промышленного применения впервые становится экономически выгодным. По прогнозам

аналитиков, мировой рынок керамической 3D-печати к 2028 г.составит 3,6 млрд долл. Технология достигнет своей зрелости к 2025 г., распространяясь в таких областях промышленности, как машиностроение, металлургия, аэрокосмическая отрасль, медицина, национальная оборона и т.д. [3].

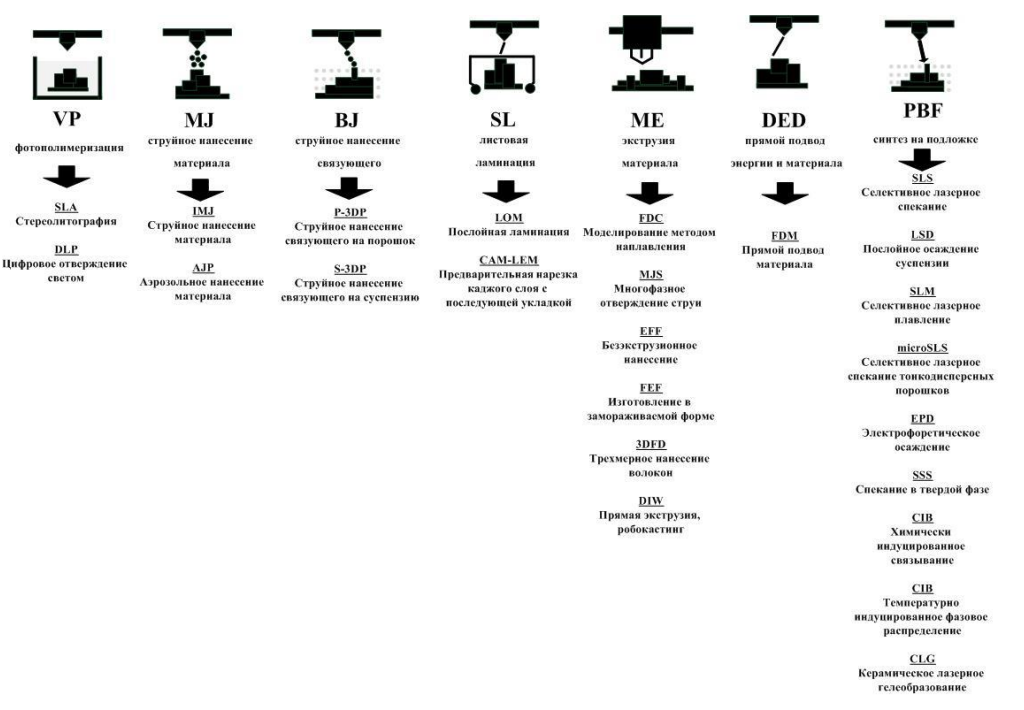

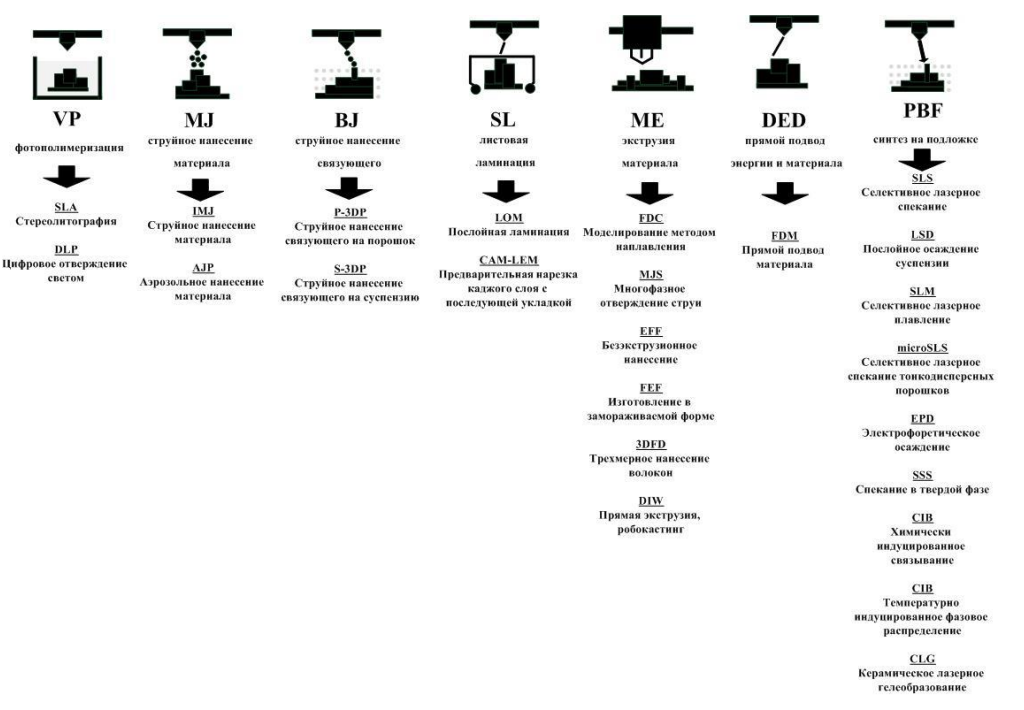

Стандарт ISO/ASTM 17296 по технологиям АП определяет АП как «процесс соединения материалов для создания объектов по данным трехмерной (3D) модели, обычно слой за слоем, в отличие от методов субтрактивного производства и формовочного производства» [1]. Согласно стандарту можно выделить семь типов процессов АП: струйная подача материала, экструзия материала, осаждение направленной энергией, послойное ламинирование, струйная подача связующего, сплавление порошкового слоя и фотополимеризация в ванне (рис.1). Эти семь технологий АП применяют для придания формы керамическим компонентам.

Рисунок 1. Способы керамической 3D-печати [2].

Для производства крупноформатных изделий зернистого строения оптимальным является метод экструзии керамических паст (Robocasting, или Direct Ink Writing --- DIW).

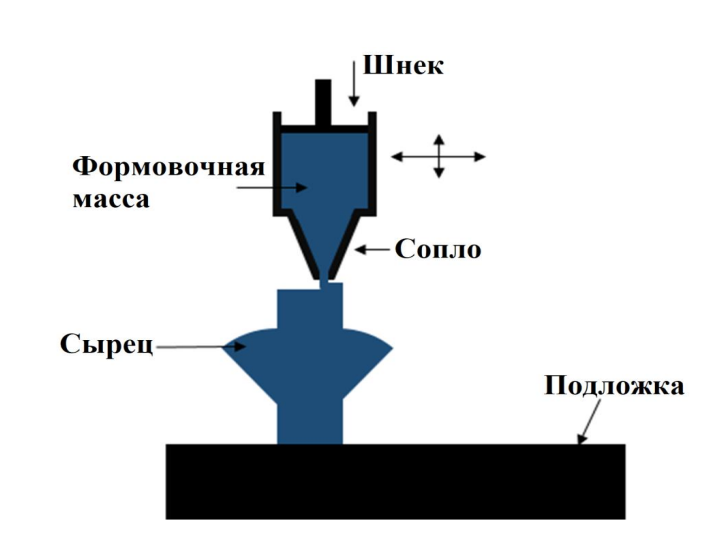

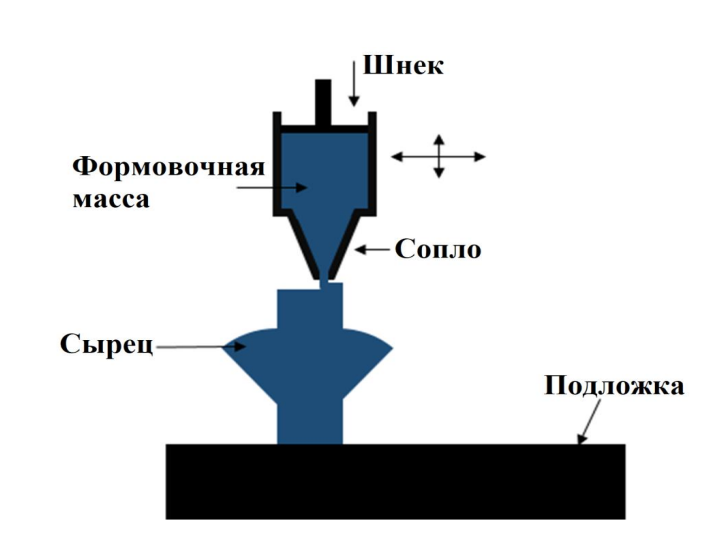

Robocasting обладает рядом неоспоримых преимуществ, таких как отсутствие ограничения в габаритах изготавливаемого изделия, относительно простая реализация и низкие капиталовложения относительно других методов 3D-печати керамических изделий, отсутствие необходимости применения дорогостоящих полимеров, широкий спектр сырьевых материалов, возможность получать однородные по объему изделия,относительно низкие требования к массам для 3D-печати, возможность создания композитных керамических материалов. Данный метод нашел широкое применение для печати жилых зданий и других крупногабаритных промышленных объектов. Он перспективен для создания футеровки непосредственно в металлоконструкциях тепловых агрегатах, таких как донная часть и стены сталеразливочных ковшей, арматурный слой футеровки промежуточных ковшей, усиление «бойной» зоны и металлоприемников. Это позволит снизить трудозатраты и логистические издержки. Схематически метод показан на рис. 2.

Рисунок 2. Robocasting керамических изделий

Результаты и их обсуждение

В 2021 г. группа компаний «Бакор» приступила к освоению технологии 3D-печати крупноформатных керамических огнеупорных изделий, взяв за основу Robocasting,

совмещенный с изготовлением в замораживаемой форме (FEF). Способ FEF подробно изучен [4-11], однако широкого применения не нашел из-за необходимости применения габаритного криогенного оборудования, ограниченной области печати и недостаточности сцепления слоев.

На первом этапе проекта был разработан уникальный способ формования огнеупорных материалов [12, 13]. Подобно способам, описанным в публикациях [4-11], печать осуществляли в морозильной камере, однако для устранения деламинации слоев и последующего разрушения изделий был применен уникальный опыт, описанный ниже.

Формовочная масса готовится непосредственно перед 3D-печатью и состоит из двух компонентов. Первый компонент представляет собой специально подготовленный пористый заполнитель определенного зернового состава. Второй компонент – водная суспензия тонкодисперсного керамического компонента. В процессе 3D-печати паста замораживается, обеспечивая сохранение формы полуфабриката. Далее в процессе оттаивания появляющаяся жидкость под действием капиллярного эффекта уходит в поры зерен заполнителя. Процесс сопровождается массопереносом тонкодисперсного компонента к границам зерен заполнителя, что приводит к уплотнению и упрочнению сырца-полуфабриката. Помимо этого, при сохранении объема пор расширяющаяся при заморозке жидкость перемещает частицы мелкой и средней фракций к границам поры, образованной крупными зернами.

Впервые такой процесс был рассмотрен на примере производства газовых фильтров на основе алюмосиликатных волокон и связующего на основе оксида кремния [14-16]. Во время заморозки связующего кристаллы замерзающей воды отталкивают частицы кремнезема от фронта замерзания из порового пространства на волокна, образуя их прочное сцепление.

За счет удержания жидкости в порах зерен заполнителя форма сырца-полуфабриката сохраняется после оттаивания. Далее следуют сушка и обжиг для получения керамического огнеупорного изделия. Процесс был назван авторами «соспеканием». «Соспекание»применимо для широкого спектра огнеупорных материалов, таких как Al2O3, ZrO2, CaZrO3, ZrSiO4 [12, 17-21] и др., а также их комбинаций, и обеспечивает получение крупноформатных изделий, сопоставимых по физико- 248 механическим свойствам с технической керамикой.

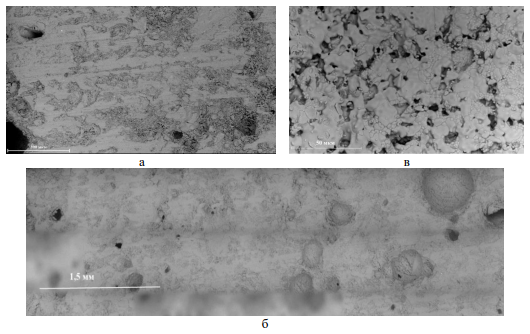

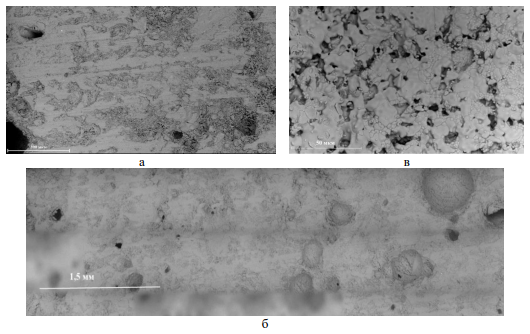

При изучении микроструктуры изделия из диоксида циркония, полученного как описано выше (рис. 3), выявлено, что даже с применением электронной микроскопии невозможно идентифицировать границу между печатными слоями. Это обеспечивается массопереносом не только внутри, но и между печатными слоями под действием капиллярных сил. Границы между слоями размываются, обеспечивается их плотное сцепление, устраняется деламинация как в процессе спекания изделия, так и в процессе последующей эксплуатации при высоких температурах.

Рисунок 3. Микрофотография изделия, изготовленного на опытном 3D-принтере НТЦ «Бакор»: а, б--- после обжига при 1300 ºС; в - после обжига при 1600.

Заключение

Таким образом, разработанный исследовательским центром специальной керамики «НТЦ «Бакор» разработан уникальный метод формирования плотной керамической структуры, в том числе для 3D-печати. Способ открывает перспективы получения крупногабаритных высокоплотных керамических изделий для применения в высокотемпературных агрегатах металлургии, химической и атомной промышленности, аэрокосмической отрасли, а также для получения специальных изделий для оборонно-промышленного комплекса России.

Список литературы

1. Deckers, J.Additive manufacturing of ceramics: a review / J. Deckers, J. Vleugels, J.-P. Kruth // Journal of ceramic science andtechnology. ˗ 2014. - № 05. - P. 245-260.

2. URL:

https://clusterwin.ru/vidy-3d-printerov-sposob-pecati-materialy-kak-vybrat/ (дата обращения 30.05.2023).

3. Питерсков П.П. Аддитивные технологии для производства изделий из керамики / П.П. Питерсков, Г.С. Побирокин// Аддитивные технологии.- 2020. - №1. - С. 40-43.

4. Miranda, P. Sintering and robocasting of β-tricalcium phosphate scaffolds for orthopaedic applications / P. Miranda, E. Saiz, K. Gryn [et al.] // ActaBiomaterialia. - 2006. - Vol. 2. - P. 457-466. https:// doi.org/10.1016/j.actbio.2006.02.004.

5. Zocca, A. Additive manufacturing of ceramics: issues, potentialities, and opportunities / A. Zocca, P. Colombo, C. M.Gomes [et al.] // J.Am. Ceram. Soc. - 2015. - Vol. 98. - P. 1983-2001.

6. Leu, M.C. Development of freeze-form extrusion fabrication with use of sacrificial material / M.C. Leu, D.A. Garcia // J. Manuf. Sci. Eng. - 2014. - Vol. 136, № 6. - P. 326-345.

7. Leu, M. C. Investigation of laser sintering for freeform fabrication of zirconium diboride parts / M. C. Leu, S. Pattnaik, G. E.Hilmas// Virtual and Physical Prototyping. - 2012. - Vol. 7, № 1. - P. 25-36.

8. Huang T. Freeze-form extrusion fabrication of ceramic parts / T. Huang, M. S. Mason, G. E. Hilmas[et al.] // Virtual and Physical Prototyping. -2006. - Vol. 1, № 2. - P. 93-100.

9. McMillen, D. Designed extrudate for additive manufacturing of zirconium diboride by ceramic on-demand extrusion / D. McMillen, W. Li, M. C. Leu[et al.] // Solid Freeform Fabrication. Proceedings of the 26th Annual International Solid Freeform Fabrication Symposium:аn аdditive мanufacturing сonference,2016. -P. 929-938.

10. Pat. CN107698260A. A kind of method of ceramic 3D-printing shaping /Juanli Y., Tianxiang Z., Shenci Z., Yi L., Yingmin Z. 2018.

11. Pat.CN111943688A. 3D (three-dimensional) freezing printing method /Zhiqiang S., Jian Z., Huadong W., Yao H., Yi L.2020.

12. Пат. 2774993 Российская Федерация. Способ получения керамическогоизделия посредством 3-Dпечати / Красный Б.Л., Красный А.Б., Иконников К.И., Галганова А.Л., Костиков С.П. - № 2774993; заявл. 02.12.2021; опубл. 27.05.2022.

13. Пат. 2812374 Российская Федерация. Способ получения керамического изделия посредством 3D-печати с подачей газообразного хладогента в область печати / Красный Б.Л., Красный А.Б., Иконников К.И., - № 2812374; заявл. 16.05.2023; опубл. 30.01.2024

14. Sizova,А. Influence of drying process on the aluminosilicate fiber hot gases filter element properties / А. Sizova, O. Rodimov, A. Galganova[etal.] // Ceram. Int. - 2022. - Vol. 48, № 19, partB. - P. 29165-29174.

15. Красный, Б.Л. Влияние способа сушки на миграцию связующего и свойства высокотемпературного фильтра на основе алюмосиликатных волокон /Б.Л. Красный, К.И. Иконников, Д.О. Лемешев [и др.]// Новые огнеупоры. - 2022. - № 9. ---С. 37--43.

16. Пат. 2789585 Российская Федерация. Способ изготовления фильтрующего элемента для очистки горячего газа / Красный Б.Л., Красный А.Б., Иконников К.И., Сизова А.С.; заявл. 14.01.2022; опубл. 14.02.2023.

17. Пат. 2782658 Российская Федерация. Способ получения керамического огнеупорного изделия из цирконата кальция / Красный Б.Л., Иконников К.И., Галганова А.Л.; заявл. 01.12.2021; опубл. 31.10.2022.

18. Пат. 2782638 Российская Федерация. Способ получения керамического огнеупорного изделия из циркона / Красный Б.Л., Иконников К.И., Галганова А.Л.; заявл. 01.12.2021; опубл. 31.10.2022.

19. Пат. 2782636 Российская Федерация. Способ получения керамического огнеупорного изделия из диоксида циркония / Красный Б.Л., Иконников К.И., Галганова А.Л.; заявл. 01.12.2021; опубл. 31.10.2022.

20. Пат. 2796140 Российская Федерация. Способ получения керамического огнеупорного изделия с высокой однородностью химического состава / Красный Б.Л., Красный А.Б., Иконников К.И., Галганова А.Л.; заявл. 27.12.2022; опубл. 17.05.2023.

21. Красный, Б. Л. Технология изготовления крупноформатных керамических огнеупорных изделий разного состава и структуры методом 3D-печати. Часть 1. Принцип формопостроения /Б. Л. Красный, Н. А. Макаров, К. И. Иконников, [и др.]// Новые огнеупоры. - 2023. - № 7. -С. 12-16.

Рисунок 1. Способы керамической 3D-печати [2].

Рисунок 1. Способы керамической 3D-печати [2].