Д-р техн. наук Б. Л. Красный1 (e-mail: bakor@ntcbakor.ru), канд. техн. наук К. И. Иконников1, канд. техн. наук Д. О. Лемешев2 (e-mail: diolem@muctr.ru), А. С. Сизова1

ООО «НТЦ «БАКОР» (Россия, г. Москва, г. Щербинка)

ФГБОУ ВО РХТУ им. Д. И. Менделеева (Россия г. Москва)

Представлен обзор литературы по выработке летучей золы на тепловых электростанциях и уровню ее переработки в России и за рубежом. Описаны свойства летучей золы и области ее применения. Подробнее рассмотрено применение золы уноса в технологии производства огнеупорных и теплоизоляционных керамических материалов как источника оксидов алюминия и кремния для изготовления огнеупорных изделий на основе муллита, кордиерита или композиции форстерит-шпинель

Ключевые слова: летучая зола, зола уноса, применение летучей золы, керамика, огнеупоры, теплоизоляция

FLY ASH AS A TECHNOGENIC RAW MATERIAL FOR THE PRODUCTION OF REFRACTORY AND INSULATING CERAMIC MATERIALS (review)

B. L. Krasnyi1, K. I. Ikonnikov1, D. O. Lemeshev2, A. S. Sizova1

1LLC "STC "BAKOR" (Russia, Moscow, Shcherbinka)

2D. I. Mendeleev Russian State Technical University (Moscow, Russia)

The article presents a review of the literature on the production of fly ash at thermal power plants and the level of its processing in Russia and abroad. The properties of fly ash and its fields of application are given. The application of fly ash in the technology of production of refractory and heat-insulating ceramic materials is considered in more detail as a source of aluminum and silicon oxides used for the manufacture of refractory products based on mullite, cordierite or forsterite-spinel composition

Keywords: fly ash, fly ash application, ceramic, refractories, thermal insulation

В процессе сжигания угольного топлива на тепловых электростанциях в больших количествах образуется минеральный остаток, состоящий из шлаков и летучей золы, или, как ее еще называют, золы уноса [1 – 3]. Морфология частиц летучей золы определяется:

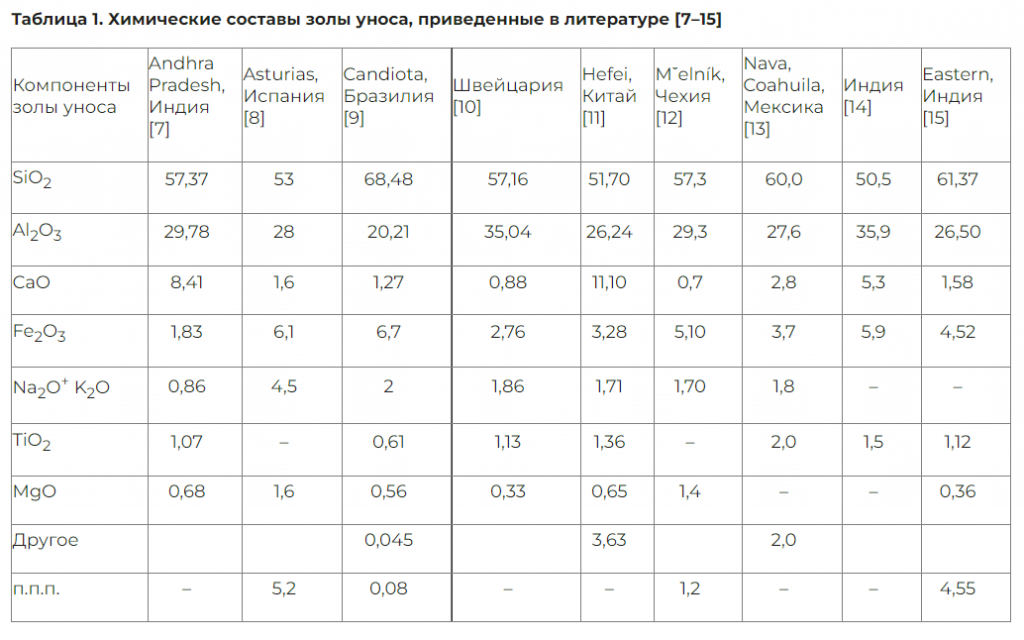

Их соотношение может колебаться в зависимости от месторождения угля, способов его подготовки, процесса сжигания и пр. Помимо основных оксидов в состав золы уноса также входят: СаО, MgO, SO3, SO2, Na2O, К2О, TiO2, MnO, P2O5 и прочие оксиды.

Кроме того, в составе золы уноса присутствуют в количестве не более 1 % такие элементы, как: Ge, U, Ga, Zn, Pb, Mo, Au, Se, Ag, V, Cr, Ni, W, B и пр., а также токсичные и потенциально токсичные элементы Yg, F, Be, As и пр. (табл. 1) [2, 5 – 15]

Тонкодисперсную золу электростатическим или механическим методом выделяют из отходящих газов и в дальнейшем смешивают с измельченным шлаком, представляющим собой агрегированные и сплавившиеся частицы золы размером 0,15 – 30 мм. В полученной смеси, называемой золошлаковой смесью, в зависимости от типа котлов, вида топлива и режима его сжигания содержится 70 – 85 % золы уноса, остальное составляют шлак и частицы несгоревшего топлива. Данную смесь складывают на золоотвалы с многолетним накапливанием шлаковых смесей, которые пагубно влияют на состояние окружающей среды [2, 3]. В России только за 2019 г. от тепловых электростанций, работающих на угольном топливе, образовалось около 25 млн т золы и шлака, а в оборот вовлечено всего 10 % от массы годового выхода. Масса накопившихся отходов на золоотвалах составляет 1,5 млрд т, и при дальнейшем накапливании к 2030 г. эта масса превысит 2 млрд т [16 – 18].

В развитых странах уровень утилизации золошлаковых отходов доведен до 50 – 100 % благодаря изменениям в законодательстве, касаемых хранения и использования золошлакоотходов. Например, в Германии законодательством запрещены золоотвалы, практически 100 % годового выхода золошлаковых отходов используют в промышленности строительных материалов [19, 20]. В США, Великобритании и Польше уровень использования золокошлаковых отходов достигает 70 % [19, 21]. Принятие ряда законов на государственном уровне в Китае позволило увеличить использование золокошлаковых отходов до 70 – 80 % [1]. В Индии уровень годового использования золошлаковых отходов увеличен с 29 до 53 % в период с 1999 по 2003 гг. [1, 21].

На сегодняшний день зола уноса экологизируется на теплоэлектростанциях нашей страны и, по мнению специалистов, востребована как товар [18]. Но для повышения эффективности использования золошлаков и побочных продуктов сжигания угля необходимы изменения правовой и нормативно-технической базы в части терминологии (статуса и определений) [16 – 18]. Департаментом развития электроэнергетики Минэнерго России разработан проект распоряжения Правительства Российской Федерации об утверждении Комплексного плана по повышению объемов утилизации продуктов сжигания твердого топлива (золошлаковые смеси, золы уноса, шлаки, образуемые в результате сжигания твердого топлива, состоящего из горючего полезного ископаемого) на угольных тепловых электростанциях и котельных. Учитывая опыт развитых зарубежных стран, к 2035 г. планируется поднять уровень утилизации золошлаковых отходов до 50 % от годового выхода [22].

Переработка летучей золы угля является хорошей альтернативой утилизации, а также может принести значительные экономические и экологические выгоды [1, 22]. На 2011 г. уровень утилизации летучей золы в таких странах, как Китай, Индия и США, составил 67,96, 55,79 и 46,74 % соответственно, в странах ЕС – 93,74 % [1]. Способы утилизации летучей золы в этих странах приведены на рис. 1. Некоторые свойства и текущие применения летучей золы представлены на рис. 2.

Рис. 1. Способы утилизации летучей золы в Китае, Индии, США и странах ЕС [1]

Летучую золу в зависимости от вида сжигаемого угля и его состава подразделяют на классы. Золу уноса класса F в основном получают путем сжигания антрацита или битуминозного угля, в которых содержание SiO2, Al2O3 и Fe2O3 превышает 70 %, а золу класса С при сжигании лигнита или полубитуминозного угля, который содержит комбинацию упомянутых оксидов от 50 до 70 % [23]. Химический состав продукта, в частности содержание оксида кальция, определяет характеристики летучей золы в бетоне. Так, зола класса F с низким содержанием оксида кальция (менее 10 %) имеет в основном пуццолановые свойства, а зола класса С с высоким содержанием оксида кальция обладает значительными цементирующими свойствами в дополнение к пуццолановым [4, 23].

Летучая зола используется в качестве заменителя материалов в строительной промышленности. Особенно широко применяется в качестве добавок заполнителей в производстве цементов, бетонов и геополимеров [3 – 5, 23 – 32]. Качество получаемых материалов зависит как от количества введенной золы уноса, так и от состояния используемой золы. Для улучшения характеристик получаемого продукта качество золы уноса можно поднять различными методами – электрической сепарацией в высоковольтном электрическом поле, электродинамической сепарацией и др. [5, 32].

Золе уноса нашли применение в строительстве дорог как в качестве самостоятельного вяжущего, так и в качестве активной добавки к неорганическим или органическим вяжущим веществам. Ее используют для отсыпки дорожных насыпей, для устройства усиленных оснований и всех слоев автомобильных дорог, для укрепления грунта и др. [16, 30 – 33]

Летучая зола, содержащая большое количество металлов и обладающая высокой температурной стабильностью, является рентабельным материалом для получения катализаторов и носителей катализаторов для различных реакций. В зависимости от химического состава и структуры летучей золы, катализаторы, полученные на ее основе, обладают разными свойствами и областями применения [1, 34 – 39]. Возможно использование золы уноса в сельскохозяйственных угодьях в качестве стабилизатора почвы. Угольная летучая зола, являясь в основном щелочной (в зависимости от источника угля и условий эксплуатации завода), может использоваться для снижения pH почвы [1, 27, 30, 31]. Так как летучая зола содержит некоторые полезные питательные вещества, такие как P, S, K, Ca, Mg, Cu, Mn и Zn, ее внесение в почву в определенных количествах повышает плодородие почвы, способствует росту растений и накоплению в них макро- и микроэлементов [27, 30, 31, 40 – 42]. Частицы летучей золы обладают развитой поверхностью, а такие характеристики, как морфология и химический состав, позволяют использовать ее: при изготовления фильтров для очистки воды [43, 44], очистки сточных вод от тяжелых металлов (Pb, Cu, Cd, Cr и Zn), ртути и иодидов [45, 46], органических загрязнителей, включающих пестициды, красители фенольные и нефтяные соединения [47, 48], для удаления радиоактивных отходов [49]. В летучей золе содержится большое количество несгоревшего углерода, что делает ее перспективным материалом для получения прекурсоров активируемого угля, используемого для удаления SO2 [50 – 53], летучих органических соединений и оксидов азота [53]. Помимо определенных тяжелых элементов зола уноса также содержит ценные металлы, такие как германий Ge, галлий Ga, ванадий V, титан Ti, алюминий Al, золото Au, платину Pt, которые можно извлечь, при наличии разработанного приемлемого процесса [1, 3, 54 – 58]. Летучая зола, содержащая значительное количество оксидов кремния, алюминия, кальция и железа (см. табл. 1), используется в керамической промышленности для замены высококачественного сырья. А мелкодисперсная форма порошка позволяет включать ее в технологический процесс практически без предварительной обработки. Основные виды керамических изделий, которые могут быть получены из летучей золы – глазурованная плитка [59 – 65], стеклокерамика [66 – 75], керамические волокна [76], огнеупоры, в том числе изоляционные материалы [7 – 15, 77 – 85], и т. д.

В технологии огнеупорных материалов летучую золу используют в качестве основного материала, для частичной или полной замены глины или шамота. В работе [7] при производстве изоляционного огнеупора глину частично или полностью замещали летучей золой. Помимо глины и золы уноса в композицию также вводили шамот, рисовую шелуху и золу рисовой шелухи. Образцы, сформованные методом одноосного гидравлического прессования при давлении 120 МПа, обжигали в диапазоне температур от 800 до 1000 оС. Замена глины на летучую золу существенно повлияла на структуру, размер и распределение пор в изоляционном огнеупоре. Открытая пористость материала увеличилась с возрастанием доли золы уноса в композиции с 38 до 53 %, значительно снизилась теплопроводность материала до 0,46 Вт/(м·К), но также снизились прочности при изгибе (на 52,9 %) и при сжатии (на 36 %). Однако авторы отмечают образец, полученный при полном замещении золы уноса, как перспективный материал для крупномасштабного синтеза изоляционных кирпичей.

В работе [8] летучая зола была основным компонентом производимых изоляционных кирпичей. В качестве спекающей добавки использовали обычную глину, в качестве связующего для повышения механической прочности необожженного кирпича применяли силикат натрия, также использовали пенообразователь и воду. Летучая зола и глина, взятые в соответствии с пропорциями смеси, смешивали с последующим добавлением силиката натрия и воды. Полученные гомогенизированные суспензии разливали в металлические формы и сушили при комнатной температуре. Сформованные изделия обжигали в керамической печи с электрическим нагревом в интервале температур 900 – 1100 оС. Изготовленные кирпичи характеризовались хорошей механической прочностью и низкой теплопроводностью, т.е. являлись хорошими изоляционными материалами. Но не обладали достаточной огнеупорностью.

В работе [9] оценено использование угольной золы в композиции огнеупорного изоляционного материала, при изготовлении которого обычно применяют каолин, шамот и древесные опилки. Угольную золу использовали как заменитель шамота, так как она облегчает стадию сушки за счет своей низкой реактивности по отношению к воде в формовочном теле. К коммерческому составу, содержащему каолин, шамот и древесные опилки, добавляли 5 и 10 % по массе летучей золы. Образцы были сформованы ручным прессованием с применением водного раствора поливинилового спирта в качестве связующего. После сушки образцы обжигали в лабораторной электрической печи при 500 оС для выжига связки, затем спекали при 1350 оС. С добавлением летучей золы механическая прочность огнеупора незначительно снизилась (0,92 – 1,45 МПа). Эти значения, по заявлению авторов работы, сопоставимы со значениями прочности огнеупорного материала, изготовленного из коммерческого состава (1,89 МПа). Присутствие золы способствует небольшому увеличению теплопроводности. Это не снижает качество огнеупорного продукта с точки зрения теплоизоляции, так как значение этого параметра невелико.

Авторы патента [77] сообщают о разработке легкого огнеупора, применяемого в качестве теплоизоляционного слоя промышленных и обжиговых печей. Для его изготовления использовали летучую золу с высоким содержанием глинозема (не менее 25 % по массе), легкий наполнитель (диатомит, древесная щепа, перлит, глиняный легкий заполнитель или их комбинации), глину и комплексную добавку. Сырец огнеупорного изолирующего кирпича получали методом отливки. В зависимости от состава и степени спекания материала плотность материала варьируется в пределах 0,6 – 1,0 г/см3; прочность при сжатии 2,5 – 6,5 МПа; теплопроводность 0,18 – 0,25 Вт/м∙К.

В исследовании [78] огнеупорные кирпичи были изготовлены с использованием огнеупорной глины и летучей золы. В смесь добавляли летучую золу в количестве 10 – 50 % по массе. Обжиг образцов вели в интервале температур 1100 – 1400 °C. С введением золы уноса в состав огнеупорного кирпича улучшились теплофизические свойства материала. Из-за роста пористости и размера пор с увеличением содержания золы уноса теплопроводность образцов, обожженных при 1250 оС, уменьшилась с 1,6 до 0,8 Вт/(м·К). Однако механическая прочность снизилась с 26 до 6 МПа.

Летучая зола как источник оксидов алюминия и кремния используется для изготовления огнеупорных изделий на основе муллита, кордиерита или форстерита. В работе [79] легкий огнеупор на основе муллита получен с применением летучей золы с высоким содержанием глинозема. Смесь из летучей золы и технического глинозема предварительно обжигали и измельчали для получения заполнителя муллита, который затем смешивали с тонким порошком SiO2, порообразователем (шарики из полистирола или опилки), вяжущим (алюминатный цемент) и водой. Образцы, сформованные методом виброзаливки, обжигали по трехступенчатому режиму нагревания: нагрев до 900 оС, нагрев до 1300 оС, нагрев до 1550 оС. Основные фазы легкого огнеупора – фаза муллита и фаза корунда. В зависимости от состава и степени спекания плотность материала варьируется в пределах 1,68 – 1,76 г/см3; прочность при сжатии 20,8 – 35,6 МПа; теплопроводность при 700 оС – 0,64 – 0,70 Вт/м К; линейная усадка 4,15 – 4,55 %.

В работе [13] изучено получение композитов кордиерит–муллит с использованием летучей золы в качестве альтернативного источника Al2O3 и SiO2. Предварительно измельченную летучую золу сепарировали от примесей железа, а также выщелачивали оксид кальция уксусной кислотой. Измельченные электроплавленные порошки оксидов магния и алюминия применяли в качестве дополнительного сырья. Образцы формовали методом одноосного прессования с прилагаемой нагрузкой 4 т с последующим холодным изостатическим прессованием с приложением нагрузки 200 МПа. Сформованные образцы термообрабатывали в тиглях из платины и после обжигали в интервале температур 1200 – 1600 °C. Микроструктура композитов состояла из матрицы кордиерита и переплетенных игл муллита с усиленным образованием последней фазы на внутренней поверхности пор. Плотность снижалась с увеличением номинального содержания муллита в композитах, что объяснялось более выраженной тенденцией к образованию пористости в таких условиях.

В работе [14] авторы выделяют золу уноса как альтернативный материал для синтеза чистого кордиерита с низкой температурой синтеза и улучшенными механическими свойствами. Золу уноса и оксида магния использовали в качестве сырьевого материала для синтеза фазы кордиерита с добавлением легирующих добавок, таких как ZrO2, CeO2 и TiO2, в различных количествах. Образцы, сформованные гидростатическим прессованием под давлением 240 МПа, после выжига связки при 400 оС обжигали в интервале температур 800 – 1350 °C.

В исследовании [15] был синтезирован кордиерит с использованием золы уноса, кальцинированного глинозема и талька. Исходную летучую золу обогащали с помощью магнитного и флотационного разделения. Материалы, взятые в требуемых пропорциях, измельчали для получения желаемой тонкости помола. Образцы, сформованные из гранулированной массы одноосным прессованием при давлении 250 МПа, обжигали при 1350 оС на воздухе. Кордиерит, синтезированный с применением чистой летучей золы, обладал свойствами, сравнимыми с промышленным кордиеритом, и большим модулем разрыва при 1250 оС (79 МПа для кордиерта, синтезированного с использованием обогащенной золы уноса и 72 МПа для коммерческого образца, представленного в работе).

Авторы работы [80] сообщают об успешном получении недорогой однофазной пористой кордиеритовой керамики. Магнезит и кварц добавляли непосредственно в летучую золу для изготовления керамики путем твердофазной реакции. Магнезит являлся источником MgO, а также порообразователем. Кварц обеспечивал дополнительный SiO2 для поддержания стехиометрического состава. Образцы керамики, сформованные одноосным прессованием под давлением 20 МПа, обжигали в интервале температур 1100 – 1300 оС. По результатам эксперимента была установлена оптимальная температура спекания для получения однофазного кордиерита с применением летучей золы (1300 оС), которая намного ниже, чем температура спекания, необходимая при использовании чистых оксидов. В основном это связано с тем, что примеси, вносимые сырьем, действуют как агломерационные добавки, которые положительно влияют на фазовое выделение, а также на кристаллизацию кордиерита. Как прочность при сжатии (72,64 МПа), так и прочность при изгибе (23,92 МПа) синтезированных образцов являются высокими, значения открытой пористости и объемной плотности соответственно 33,16% и 1,61 г/см3.

В работе [81] получена кордиеритовая огнеупорная стеклокерамика с применением золы уноса в качестве основного сырьевого материала с добавлением промышленного оксида алюминия и порошков основного карбоната магния. Измельченные порошки летучей золы, оксида алюминия и основного карбоната магния гранулировали с водой с добавлением метилцеллюлозы. Образцы, сформованные методом одноосного прессования под давлением 15 МПа, обжигали в интервале температур 1125 – 1320 оС. Кордиеритовая стеклокерамика, полученная из летучей золы, демонстрирует ряд привлекательных свойств, таких как прочность при сжати (35 МПа) и термостойкость (37 циклов термоудара 1200 – 28 оС). Низкий тепловой коэффициент линейного расширения и высокая прочность при сжатии делают этот материал пригодным для замены промышленных кордиеритовых изделий, таких как сотовые подложки для катализаторов, огнеприпас печей для обжига или детали теплообменников.

В исследовании [82] получение предшественников кордиерита проводили путем сухого смешивания летучей золы, гидроксила магния и гидроксила алюминия. Полученная смесь была хорошо гомогенизирована механическим измельчением, а затем образцы были сформованы методом одноосного прессования под давлением 15 МПа. Обжиг вели в интервале температур 900 – 1200 °C. Теплопроводность спеченной керамики на основе фазы кордиерита составила 1,12 Вт/(м·К) при прочности при сжатии 128 МПа. По удельной теплоемкости и теплопроводности материалы, полученные из летучей золы, по заявлению авторов работы, конкурентоспособны с керамическими материалами на основе кордиерита, полученного из природных ресурсов и промышленных оксидов.

В работе [12] было проведено сравнение огнеупорного материала форстерито-шпинелевой керамики, полученной с применением летучей золы класса F, и форстерито-шпинелевой керамики, для получения которой использовали реактивный глинозем. Также в работе в качестве сырья использовали оливин, кальцинированный каустический магнезит и каолин. Предварительно измельченные смеси гомогенизировали в роторном механическом гомогенизаторе и смешивали с водой для достижения оптимальной пластичности. Образцы, сформованные в латунные формы из пластичной пасты, обжигали в лабораторной печи в атмосфере воздуха при 1500 °C. Модуль разрыва и термостойкость образцов, полученных с использованием летучей золы, возрастали с повышением содержания летучей золы с незначительным ухудшением огнеупорных свойств. Модуль разрыва и термостойкость образцов, полученных с применением глинозема, наоборот, уменьшались с увеличением добавки глинозема.

В работе [83] методом вспенивания был получен изоляционный материал с применением двух типов летучей золы с размерами частиц до 106 мкм и в диапазоне 200 – 600 мкм. В качестве связующей среды для твердой синтетической пены использовалась иллитовая глина, содержащая каолинит, иллит, кварц и альбит. Для приготовления синтетической твердой пены сначала из связующей глины готовили суспензию, затем добавляли летучую золу и смешивали в планетарной мельнице для образования композитной пасты. После достижения желаемой консистенции смесь летучая зола/глинистая суспензия заливали в формы. Затем образцы сушили на воздухе для предотвращения чрезмерной усадки, прежде чем их помещали в конвективную печь. Высушенные образцы спекали при 1050 оC. Разработанные пеноматериалы обладают потенциалом для применения в теплоизоляции за счет их относительно простого и масштабируемого производственного процесса, минимального использования связующих материалов, а также относительно высокой механической прочности (1,0 – 19,4 МПа) и легко адаптируемых свойств.

Методом вспенивания и шликерного литья изоляционный пеноматериал был получен в работе [11] с использованием измельченной летучей золы, стеклянных отходов и глины. В качестве пенообразователя брали додецилсульфат натрия, а полиакрилат натрия – для стабилизации пены. Вспененную суспензию заливали в гипсовые формы. Высушенные образцы обжигали при 650 оС для удаления кристаллической воды и органических добавок. Затем образцы обжигали при различных температурах от 850 до 1000 °C в воздушной среде. Были получены пористые теплоизоляционные материалы с низкой теплопроводностью – всего 0,0511 Вт/(м·К). Пористость этих материалов изменяется от 86,3 до 94,5 % по объему, прочность при сжатии – от 0,43 до 1,01 МПа с изменением твердой нагрузки пены и температуры спекания. Полученные в работе образцы перспективны для применения в качестве стеновых изоляционных материалов. Теплопроводность разработанного материала находится в том же диапазоне, что и теплопроводность вспученного перлита и вермикулита, и лучше, чем у некоторых инновационных материалов, так же как и плотность.

В работе [84] сообщается о влиянии размера частиц летучей золы на свойства легких изоляционных материалов. В качестве сырья использовали золу уноса, огнеупорную глину, кианит, опилки и поливиниловый спирт в качестве органического связующего. Образцы формовали методом одноосного прессования при давлении 2,5 МПа, после сушки спекали в интервале температур 1300 – 1400 °C. После прокаливания при 1350 °C линейная усадка, объемная плотность и открытая пористость составляют 4,5 %, 0,81 г/см3 и 70,84 % соответственно, при среднем размере частиц летучей золы 79,762 мкм соответствующая прочность при сжатии составляет 1,74 МПа, а теплопроводность при 900 °C – 0,281 Вт/(м·К). Частицы летучей золы <60 мкм, особенно частицы размером от 20 до 30 мкм, оказывают наибольшее влияние на свойства легкого изоляционного материала. Добавление частиц летучей золы размером от 20 до 30 мкм приводит к увеличению плотности, теплопроводности и линейной усадки и способствует получению лучших физико-химических свойств, тогда как частицы летучей золы размером > 80 мкм имеют противоположный эффект.

В работах [10, 85] оценивали влияние размера частиц летучей золы на свойства высокопрочного изоляционного материала, сформованного методом экструзии из смеси летучей золы, глины и поливинилового спирта. Размер частиц используемой золы варьировался в пределах 80 – 200 меш. Размеры частиц золы имели большое влияние на объемную плотность, прочность и теплопроводность спеченных образцов. В обеих работах значения прочности и плотности образцов увеличиваются с возрастанием размера частиц летучей золы, а затем уменьшаются. Оптимальные значения прочности и плотности достигаются для образцов, полученных при использовании летучей золы с размером частиц 120 – 160 меш. Теплопроводность материала в работе [10] уменьшается, а затем повышается при увеличении размеров частиц летучей золы. Оптимальное значение теплопроводности также достигается при использовании летучей золы с размером частиц 120 – 160 меш. В работе [85] теплопроводность непрерывно растет с увеличением размера частиц золы уноса, и ее оптимальное значение достигается при использовании летучей золы с размером частиц 80 – 120 меш.

Летучая зола как продукт сгорания топлива на энергостанциях, вырабатываемая в больших количествах, оказывает негативное влияние на окружающую среду, загрязняя воздух, почвы, сточные воды и т.п. Ее активное использование в строительной промышленности позволит снизить негативные воздействия за счет уменьшения имеющихся залежей золокошлаковых отходов и предотвращения образования новых. Также привлекательно ее применение в качестве катализаторов, носителей катализаторов или адсорбентов для очистки вод и газов от тяжелых металлов, органических соединений, радиоактивных загрязнений, оксидов серы и азота и др. Использование летучей золы в качестве сырья в производстве огнеупорной керамики и теплоизоляции также весьма перспективно. Ее применение в качестве основного материала или источника оксидов алюминия и кремния не только позволит снизить использование невозобновляемых ресурсов, но и получить материалы, обладающие улучшенными теплофизическими свойствами, такими как прочность, термостойкость и теплопроводность.

Представлен обзор литературы по выработке летучей золы на тепловых электростанциях и уровню ее переработки в России и за рубежом. Описаны свойства летучей золы и области ее применения. Подробнее рассмотрено применение золы уноса в технологии производства огнеупорных и теплоизоляционных керамических материалов как источника оксидов алюминия и кремния для изготовления огнеупорных изделий на основе муллита, кордиерита или композиции форстерит-шпинель.

Ключевые слова: летучая зола, зола уноса, применение летучей золы, керамика, огнеупоры, теплоизоляция.

Табл. 1, ил. 2, библиогр.: 85 назв.