В настоящее время отмечено несовпадение расчетных и экспериментальных данных о скорости пропитки пористых материалов, влиянии пористости на термостойкость и др. Это несовпадение нельзя объяснить погрешностью расчетов или экспериментальных данных. В представленной работе проведено исследование поровой структуры пористой керамики с мембранным покрытием с использованием методики количественного анализа изображения на растровом электронном микроскопе (РЭМ) с целью получения таких ее количественных показателей, как форма пор, распределение пор по форме, коэффициент извилистости пор и др. Показано, что на основании полученных численных значений параметров поровой структуры материала появилась возможность целенаправленного проектирования требуемой для каждого конкретного изделия структуры материала.

Ключевые слова: керамика, структура, поры, коэффициент удлиннения частиц, извилистость, проницаемость.

Из всего многообразия характеристик структуры материала одними из наиболее важных являются количественные значения показателей, характеризующих поровую структуру материала. Для характеристики порового пространства керамики были введены и наиболее часто применяют следующие понятия: общая пористость, открытая и закрытая пористость, капиллярная и проницаемая пористость, эффективная и канальная пористость, фактор лабиринта и фактор структуры, величина пор и их распределение по размерам, средний размер пор, удельная поверхность, газопроницаемость, водопроницаемость [1]. Получение количественных оценок этих параметров обеспечивалось существующими методиками измерения [2]. Для решения задач, стоящих перед исследователями и технологами, этих параметров, как правило, было достаточно.

В то же время в литературе накопилось много данных, показывающих, что для описания влияния параметров поровой структуры на свойства пористых материалов недостаточно имеющихся параметров пористой структуры. Так, например, для описания процесса транспорта вещества (уравнение Козени ? Кармана) в пористых мембранах исследователями была введена константа, которая зависит от формы пор и их извилистости [3]. При изучении влияния пористости на прочность и модуль упругости автор работы [4] при выводе уравнения, адекватно описывающего процесс, ввел эмпирический коэффициент k, зависящий от формы пор и их распределения. В работе [5] показано, что если кристаллы заполнителя имеют одинаковый размер, но различную форму, то пористый материал имеет различную проницаемость. По аналогии с протеканием воды в трубах различного сечения (круг, эллипс с различным соотношением малой и большой полуосей) [6] нами высказано предположение о том, что различие в проницаемости связано с такими параметрами поровой структуры, которые не удается определить традиционно используемыми методами измерения.

Кроме того, необходимо отметить, что все методы определения параметров поровой структуры применимы только к однородному массиву материала. Измерить параметры поровой структуры пористой подложки с мембранным слоем отдельно для подложки и мембранного слоя с целью определения их раздельного влияния на

Свойства материала этими методами не удается. В связи с этим нами были предприняты попытки поиска методов и методик измерения, которые позволяют измерить такие параметры, как форма пор, коэффициент извилистости пор и др. Это позволило бы объяснить полученные результаты проведенных ранее исследований.

Среди многочисленных методов, применяемых для изучения микроструктуры керамических материалов, наиболее информативна и наглядна растровая электронная микроскопия. Важным преимуществом РЭМ является то, что она дает возможность получать изображение исследуемой микроструктуры и выполнять различные операции по обработке этого изображения и количественной оценке ее морфометрических и геометрических признаков. Этот метод разработан на геологическом факультете МГУ им. М. В. Ломоносова и применяется для количественного анализа грунтов [7].

Таблица 1. Химический состав электрокорунда и технологического связующего

| Материал | Содержание, мас. % | ||||||||

| Al2O3 | SiO2 | TiO2 | Fe2O3 | CaO | MgO | K2O | Na2O | B2O3 | |

| Электрокорунд: | |||||||||

| F 240 | 99,77 | 0,03 | - | 0,015 | - | - | - | 0,18 | - |

| F 1200 | 99,74 | 0,03 | - | 0,017 | - | - | - | 0,019 | - |

| Алюмосиликатное связующее | 31,67 | 51,58 | 0,45 | 0,86 | 7,52 | 0,57 | 0,42 | 0,47 | 2,41 |

В представленной работе проведено исследование поровой структуры пористой керамики с мембранным покрытием с использованием методики количественного анализа РЭМ-изображения с целью получения ее количественных показателей.

Для исследования были изготовлены образцы корундовой керамики из порошка электрокорунда марок F 240 и F 1200 производства ОАО «РУСАЛ Бокситогорск» (ТУ 3988-064-00224450?94) с использованием технологического связующего, синтезированного в ЗАО «НТЦ «Бакор». Химический состав электрокорунда и технологическогоалюмосиликатного связующего представлен в табл. 1. Шихта для формования образцов (подложка) состояла из 85 мас. % электрокорунда F 240 и 15 мас. % алюмосиликатного связующего. Использовали временное технологическое связующее марки KB 2097 фирмы «Zscimmer&Schwarz GmbН», Германия. Связующее вводили в количестве 10 мас. % сверх 100 мас. % по отношению к шихте.

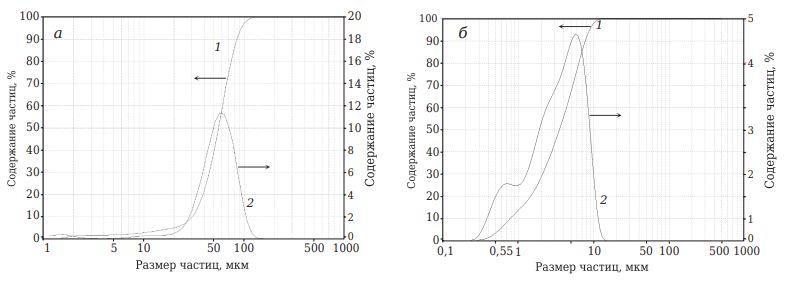

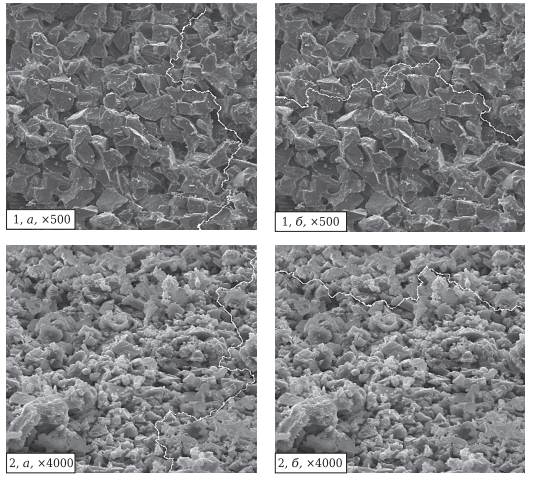

Образцы формовали методом полусухого двухстороннего прессования на гидравлическом прессе в виде цилиндров диаметром 40 и высотой 3?5 мм под давлением 30 МПа. Затем их обжигали при 1300 °С с выдержкой при максимальной температуре в течение 2 ч в печи с нагревателями из карбида кремния. На поверхность спеченного образца наносили мембранное покрытие в виде суспензии на водной основе из порошка электрокорунда марки F 1200 и алюмосиликатного связующего с влажностью 80 мас. %. Мембранное покрытие наносили распылением поддавлением 0,12?0,14 МПа (избыточное 1,2?1,4 ат) на обожженную подложку и после высушивания образцы обжигали при 1300 °С с выдержкой при максимальной температуре в течение 2 ч. Характеристики гранулометрического состава используемых порошков приведены на рис. 1 и в табл. 2. Микроструктура пористой керамики с мембранным покрытием представлена на рис. 2. Толщина мембранного слоя 250?300 мкм. Результаты компьютерного анализа образца пористой керамики с мембранным покрытием представлены на рис. 3?5 и в табл. 3, 4.

Анализ распределения пор по коэффициенту формы (см. рис. 3) позволяет сделать вывод о том, что и в подложке, и в мембранном слое присутствуют поры различной формы. В мембранном покрытии количество пор округлой формы больше, чем в подложке, что с точки зрения гидродинамики должно играть положительную роль при фильтрации суспензий. Кроме того, можно сделать вывод о том, что при создании фильтрующих элементов из пористой керамики для получения изделий с высокой проницаемостью необходимо, чтобы в материале было по возможности максимальное количество округлых пор.

Рис. 1. Распределение частиц по размерам: а — подложка; б — мембранное покрытие; 1 — интегральная

Рис. 1. Распределение частиц по размерам: а — подложка; б — мембранное покрытие; 1 — интегральная | Показатели | Порошок электрокорунда марки | |

| F 240 | F 1200 | |

| Эквивалентный размер частицы порошка d [3, 4], мкм | 56,27 | 3,96 |

| Среднеарифметический размер частиц порошка, мкм | 56,26 | 3,95 |

| Размер частиц, мкм: | ||

| D10 | 30,41 | 0,78 |

| D50 | 55,42 | 3,51 |

| D90 | 84,78 | 7,70 |

| Коэффициент удлинения частиц порошка | 2,00 | 3,51 |

Таблица 2. Характеристика порошка электрокорунда Рис. 2. Микроструктура образца пористой проницаемой керамики с мембранным покрытием. × 500

Таблица 2. Характеристика порошка электрокорунда Рис. 2. Микроструктура образца пористой проницаемой керамики с мембранным покрытием. × 500 Таблица 3. Результаты анализа распределения пор по размерам и коэффициенту формы пор.

Таблица 3. Результаты анализа распределения пор по размерам и коэффициенту формы пор.| Показатели* | Категория пор | Общая пористость плоского сечения, % | ||

| D1 | D2 | D3 | ||

| Подложка: | ||||

| D, мкм | 0,05-0,15 | 0,15-12,96 | 12,96-74,62 | 41,5 |

| N, % | 0,7 | 16,2 | 83,1 | |

| Kf | 0,31-0,50;0,68-0,75 | |||

| Мембранное покрытие: | ||||

| D, мкм | 0,05-0,15 | 0,15-0,71 | 0,71-8,97 | 42,4 |

| N, % | 0,4 | 3,2 | 96,4 | |

| Kf | 0,31-0,50;0,68-0,75 | |||

| ||||||||||||||

| Рис. 5. Ориентация структурных элементов в пространстве: а ? подложка (×125); б ? мембранное покрытие(×500); а ? Kа = 19,61 %, угол разориентации структурных элементов α = 6,73°; б ? Kа = 31,17 %, α = 4,99° | Таблица 4. Значения коэффициентов извилистости поровых каналов и проницаемости образцов из корундовой керамики |

Рис. 6. Извилистость поровых каналов в вертикальном (1, а — подложка; 2, а — мембранное покрытие) и горизонтальном (1, б — подложка; 2, б — мембранное покрытие) направлениях

Рис. 6. Извилистость поровых каналов в вертикальном (1, а — подложка; 2, а — мембранное покрытие) и горизонтальном (1, б — подложка; 2, б — мембранное покрытие) направлениях