В последнее время при производстве продуктов питания все чаще используются современные достижения науки и техники. В их числе, например, результаты исследований по применению инертных газов.

Инертные газы или их смеси защищают пищевой продукт от воздействия окружающей среды. К защитным инертным газам, разрешенным к применению в производстве пищевых продуктов и напитков, относятся: азот, аргон, гелий, ксенон, криптон. В молочной промышленности наиболее часто используют азот и диоксид углерода (индивидуально или в смеси), что касается ксенона и криптона, то по ним данные в открытой литературе отсутствуют.

Инертные газы – это бесцветные одноатомные газы, не ядовитые, без цвета и запаха, обладающие более высокой электропроводностью по сравнению с другими газами, при прохождении через них электрического тока ярко светятся. По сравнению с другими газами с тем же молекулярным весом инертные газы имеют более низкие точки сжижения и замерзания.

Они отличаются крайне низкой химической активностью (отсюда и название). В небольшом количестве инертные газы присутствуют в воздухе и некоторых горных породах, а также в атмосферах отдельных планет- гигантов. Инертные газы обладают биологическим действием, которое проявляется в их наркотическом воздействии на организм, и по силе этого воздействия они располагаются в следующем порядке (в сравнении приведены также азот и водород): Xe – Кr – Ar – N2 – H2 – Ne –He. При этом ксенон и криптон проявляют наркотический эффект при нормальном барометрическом давлении, аргон – при давлении свыше 0,2 МПа, азот – свыше 0,6 МПа, водород – свыше 2,0 МПа. Наркотическое действие неона и гелия в опытах не регистрируется, так как под давлением у испытуемых раньше возникают симптомы «нервного синдрома высокого давления» (НСВД).

Ксенон (Хе от греческого xenos –чужой) в отличие от других инертных газов первым вступил в химическую реакцию, образовав устойчивое соединение и сделав некорректным сам термин «инертные газы». В 1 м3 воздуха содержится 9,3 л аргона и всего лишь 0,08 мл ксенона. Ксенон состоит из одноатомных молекул, не имеет запаха и цвета, не горит и не поддерживает горение, не взрывоопасен, слабо растворяется в воде и очень быстро выделяется из организма через легкие. Биотрансформации в организме не подвергается. Инертность Хе обусловлена насыщенностью внешней электронной оболочки, электронные конфигурации его предельно замкнуты и максимально прочны. Порядковый номер Хе – 54, молекулярный вес – 131,29. Плотность при 0 °С и 1 Ата составляет 5,89 кг/м3, что в 4 раза выше, чем у воздуха, и в 3,2 раза выше, чем у N2O.

Основной источник промышленного производства ксенона – воздух, в 1000 м3 которого содержится 86 см3 ксенона. В России и странах СНГ уровень годового промышленного производства чистого ксенона составляет около 1500 м3.

В промышленности ксенон получают как побочный продукт разделения воздуха на кислород и азот. После такого разделения, которое обычно проводится методом ректификации, получившийся жидкий кислород содержит небольшие количества криптона и ксенона. Дальнейшая ректификация обогащает жидкий кислород до содержания 0,1–0,2 % криптоноксеноновой смеси, которая отделяется адсорбированием на силикагель или дистилляцией. На заключительном этапе криптоноксеноновый концентрат может быть разделен дистилляцией на криптон и ксенон.

Основные поставщики сырья (криптоноксенонового концентрата) – крупные промышленные центры металлургической промышленности России. Криптоноксеноновый концентрат подвергается криогенной ректификации на газоразделительных установках, обеспечивающих получение ксенона высокой чистоты (99,999 %).

Из-за своей малой распространенности ксенон гораздо дороже более легких инертных газов, но, несмотря на высокую стоимость, он в ряде случаев незаменим. С конца XX в. ксенон стал применяться как средство для общего наркоза (достаточно дорогой, но абсолютно нетоксичный, точнее, как инертный газ не вызывает химических последствий). Первые данные о технике ксенонового наркоза в России появились в 1993 г. В качестве лечебного наркоза ксенон эффективно применяется для снятия острых абстинентных состояний и лечения наркомании, а также психических и соматических расстройств.

Криптон – газ, выделенный (из минерала клевеита) и названный так английским химиком Рамзаем.

Но очень скоро пришлось это имя снять и элемент засекретить. Английский спектроскопист Уильям Крукс установил, что этот газ есть не что иное, как уже известный по солнечному спектру гелий. Спустя три года, в 1898 г., название «криптон» вновь появилось, его присвоили новому элементу, новому инертному газу. Намереваясь выделить гелий из жидкого воздуха, Рамзай пошел было по ложному следу: он пытался обнаружить гелий в высококипящих фракциях воздуха. Разумеется, гелия, самого низко кипящего из всех газов, там не могло быть, и Рамзай его не нашел. Зато он увидел в спектре тяжелых фракций желтую и зеленую линии в тех местах, где подобных следов не оставлял ни один из известных элементов.

Криптон (Кр) – одноатомный, химически инертный газ без запаха, цвета и вкуса, негорючий, в обычных условиях не вступает в реакции ни с какими химическими элементами.

Газообразный криптон в 2,87 раза тяжелее воздуха, а жидкий – в 2,14 раза тяжелее воды. Криптон превращается в жидкость при минус 153,35 °С, а уже при минус 157,37 °С отвердевает.

Криптон получают из воздуха. Для получения 1 л этого элемента перерабатывается более 1 млн л воздуха. Тем не менее современные масштабы производства кислорода позволяют попутно извлекать довольно значительное и с каждым годом все возрастающее количество криптона.

В настоящее время активно проводятся работы по научному обоснованию использования инертных газов в пищевой промышленности, в частности для насыщения растительных масел и сливок инертным газом с целью их использования в лечебно-профилактическом питании. Первоочередные задачи в этих исследованиях – определение способов введения инертных

газов в пищевые системы; оценка степени насыщения их газами; влияние на физико-химические, органолептические свойства и микробиологические показатели продуктов. Такие исследования начаты на кафедре «Технологии молока и молочных продуктов» МГУПП при участии специалистов фирмы «Ксемед» (занимающихся производством инертных газов для медицинских целей) и НТЦ «Бакор» (обеспечивающих аппаратурно-техническое сопровождение исследований). Физико-химические и биологические превращения в гетерогенных системах газ–жидкость находят все большее применение в различных технологических процессах.

АППАРАТУРНОЕ ОСНАЩЕНИЕ ХИМИЧЕСКИХ ПРОЦЕССОВ В СИСТЕМАХ ГАЗ–ЖИДКОСТЬ

В химической и смежных с ней отраслях промышленности в настоящее время используются разные реакторы, предназначенные для осуществления химических превращений в системах газ–жидкость.

В зависимости от способа образования межфазной поверхности газо-жидкостные реакторы можно разделитьна следующие три основные группы1:

реакторы барботажные, в которых поверхность контакта фаз образуется при введении газа через газораспределительные устройства (диспергаторы) в слой жидкости. Эта группа реакторов, отличающихся прежде всего простотой конструктивного исполнения и, следовательно, высокой эксплуатационной надежностью, получила наиболее широкое распространение в химической, микробиологической и других отраслях промышленности. Используются они как при периодическом, так и при непрерывном процессе обработки жидкостей. Общий признак для аппаратов этой группы – естественное диспергирование газа при подъеме его пузырей в жидкости. Движение жидкости или газо-жидкостной смеси в зависимости от конструкции аппарата может быть различным;

реакторы с механическим диспергированием газа, в которых вводимый в аппарат через барботер газ диспергируется в жидкости различными перемешивающими устройствами;

реакторы пленочные, в которых контакт газа осуществляется с жидкостью, находящейся в виде пленки на стенках аппарата (группа РП), не получили широкого распространения. С точки зрения экономической эффективности и возможности получения пузырьков газа заданного размера барботажные аппараты имеют большие преимущества перед остальными группами газожидкостных реакторов. Важнейшей характеристикой газожидкостной смеси, образованной при барботаже газа через жидкость, является ее истинное газосодержание:

?г = vг/vсм, (1)

где ?г – истинное газосодержание газо-жидкостной смеси; vг – объем газа, заключенного в объеме vсм; vсм – объем смеси, заполняющей аппарат.

При барботаже газа через жидкость образуется поверхность контакта фаз F. Анализируя эффективность работы барботажных реакторов, обычно пользуются понятием удельной межфазной поверхности α = F/ vсм. Однако надежных рекомендаций для ее расчета до сих пор не установлено.

На практике для оценки величины удельной межфазной поверхности пользуются уравнением

α = 6 ?г /dп, (2)

где dп – средний диаметр пузырька, которое получено из условия, что газо-жидкостная система содержит однородные пузыри шарообразной формы. Такая структура газожидкостной смеси наблюдается при отрыве одиночных пузырей от отверстий малых размеров, когда скорость газа в отверстиях барботера не превышает скорости свободного всплытия пузырька газа. Для системы вода – воздух, например, эта скорость составляет 0,25–0,3 м/с. Полидисперсность газовых пузырьков может быть учтена введением в уравнение дополнительного множителя, однако в реальных условиях его значение близко к единице2. Из приведенного выше уравнения следует, что, уменьшая размеры газовых пузырьков и повышая газосодержание газожидкостной смеси,

можно значительно увеличить удельную поверхность контакта фаз и, следовательно, степень насыщения газом газожидкостной смеси, т.е. повысить эффективность работы газожидкостного аппарата.

Размер пузырьков воздуха, образующихся при его истечении через пористое тело, можно оценить по уравнению3.

R3 = 3r?/2 (ρж – ρг)g, (3)

где R – радиус пузырька воздуха; r –радиус поры насадки аэратора; ? –величина межфазного поверхностного натяжения; ρж и ρг – плотность жидкой и газовой фазы; g – ускорение свободного падения.

Эффективность работы барботажных аппаратов определяется конструкцией устройства, применяемого для разделения сплошного потока газа на пузырьки. Наиболее конструктивно перспективными в настоящее время считаются диспергаторы в виде пластин или труб из пористых проницаемых материалов (ППМ). Диспергаторы в виде пластин намного эффективнее насыщают газожидкостную смесь газом, чем диспергаторы в виде труб4.

В качестве ППМ могут применяться пластики, стекло, металлы, текстиль, керамика.

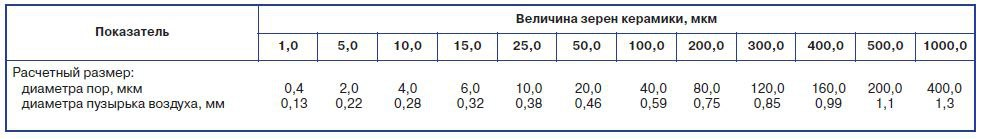

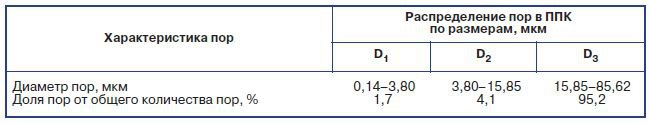

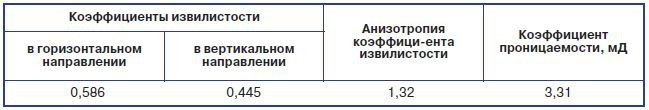

Таблица 1 Таблица 2

Таблица 2

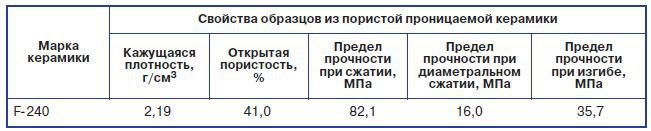

Рис. 1. Интегральная и дифференциальная кривые распределения частиц порошков (а) и форма частиц порошка электрокорунда марки F-240 (б) (лазерный анализатор частиц «Analyzette 22», фирма Fritsch GmbH, Германия)

Рис. 1. Интегральная и дифференциальная кривые распределения частиц порошков (а) и форма частиц порошка электрокорунда марки F-240 (б) (лазерный анализатор частиц «Analyzette 22», фирма Fritsch GmbH, Германия)

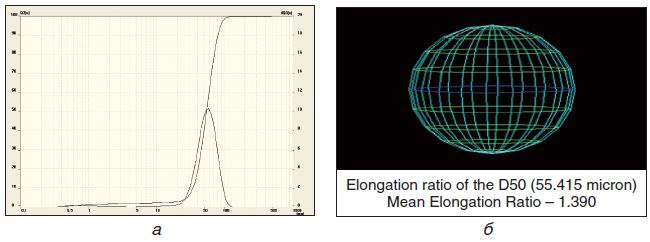

Рис. 2. Микроструктура пористой проницаемой керамики (а) (РЭМ JSM-6490 LV, фирма Jeol, Япония) и фрагмент изображения внутреннего объема пустот (б) (рентгеновский компьютерный томограф модели TDM 1000- IS, фирма Yamato Scientific Co. Ltd, Япония)

dп = αdср, (4)

где dп – средний размер преобладающих пор; α – коэффициент, величина которого зависит от количества связующего, давления прессования, формы зерен, численное значение которого находится в пределах 0,35–0,42;

dср – средний диаметр частиц пористой проницаемой керамики.

В табл. 1 приведены результаты расчетов по уравнениям (2)–(3), на основании которых можно оценить взаимосвязь в ряду «размер зерен керамики – размер пор керамики – размер пу зырь ка воздуха».

На основании проведенных расчетов для дальнейшего проведения работы был выбран порошок для изготовления пористой проницаемой керамики. Характеристики этого порошка приведены на рис. 1, а и б.

Образцы пористой проницаемой керамики изготавливали методом полусухого прессования. В качестве связующего использовали 5 %-ный водный раствор поливинилового спирта. Удельное давление прессования – 30 МПа, температура обжига 1250 °С, время выдержки – 2 ч. Размеры образцов для исследования (D = 60 мм, Н изменялась от 3 до 11 мм).

Микроструктура и структура каналов пор полученной пористой проницаемой керамики (ППК) изображена на рис. 2. Физико-технические характеристики пористой проницаемой керамики приведены в табл. 2.

Количественные характеристики порового пространства ППК представлены на рис. 3 и в табл. 3 и 4.

Размер пузырьков воздуха (определялся на основании статистической обработки микрофотографий) увеличивается с 0,8 до 3 мм при увеличении его расхода с 0,1 до 3 м3/ч.

Для введения инертного газа криптона была использована установка, совместно разработанная ООО «Ксемед» и ЗАО «Бакор» (рис. 4).

Таблица 3

Таблица 4

Рис. 3. Распределение пор по коэффициентам формы пор (kf)

(kf = 1 – 0,8 – округлая; kf = 0,8 – 0,5 – элипсовидная; kf = 0,5 – 0 – щелевидная)

Рис. 4. Установка УНЖ-2 по насыщению криптоном:

1 – баллон с газом; 2 – редуктор; 3 – газопроводящие шланги; 4 – ратометр; 5 – рабочий цилиндр; 6 – термостат; 7 – вентиль баллона

На этой установке вводили инертный газ криптон в молочный жир, который был представлен эмульсиями прямого типа (молоко и сливки) и обратного типа (масло и молочный жир). Исследовали растворимость инертного газа криптона по показателю абсорбции Оствальда (рис. 5).

Рис. 5. Результаты исследования температурной зависимости абсорбции Оствальда (L) для криптона в различных видах молочного жира

Установлено, что растворимость криптона повышалась с увеличением массовой доли жира в эмульсиях как прямого типа, так и обратного. При этом установлена также высокая степень растворимости газа криптона в молочном жире, что позволяет прогнозировать возможность промышленного использования инертного газа в производстве аэрированных молочных, сливочных напитков и жировых продуктов.

Далее исследовали окислительную порчу молочного жира цельного молока с массовой долей жира 3,7 %, сливок (полученных сепарированием этого же молока) с массовой долей жира 10 %, при обработке криптоном и без нее с определением перекисного числав жировых системах (йодное число).